SMS hat mit der Scrap Management Suite ein Werkzeug entwickelt, um den CO2-Fußabdruck bei der Herstellung von Stahl oder Aluminium zu verringern und gleichzeitig die Produktionskosten zu senken. Die Hauptfunktionalität dieses bereits etablierten Schrottmanagementsystems besteht darin, prozess- und materialbezogene Informationen über den Schrottplatz zu sammeln. Dieses ausgereifte Tool verfügt nun auch über innovative Methoden der künstlichen Intelligenz und mathematische Modelle, um die erfassten Informationen so auszuwerten, dass die Gesamteffizienz pro eingesetzter Tonne Schrott erheblich gesteigert wird.

Verglichen mit anderen Produktionsprozessen in der Metallherstellung, wie der Primär- oder Sekundärmetallurgie, unterliegt der Einsatz recycelter Materialien manuellen und weniger stark automatisierten Prozessen. In der Regel werden das Schrotthandling und die Schrottzusammensetzung nur unzureichend im IT-Produktionssystem erfasst. Das führt dazu, dass wichtige, für die Produktion notwendige Informationen, nicht in digitaler Form zur Verfügung stehen. Die damit einhergehenden Unsicherheiten bringen erhebliche Herausforderungen sowohl für die Produktionsplanung als auch -steuerung mit sich.

Tracken des Schrotthandlings

Im Rahmen des Schrotthandlings kommt der Beschickung des Schrottkorbs und damit dem Kranführer eine wichtige Rolle zu: Innerhalb kürzester Zeit müssen Schrottkörbe mit den vorgegebenen Rezepten für die Einsatzstoffe in der richtigen Reihenfolge und dem richtigen Gewicht befüllt werden. Das Scrap Yard Management von SMS unterstützt hierbei, indem die sogenannten „Key-Events“ der Kranbewegung erfasst werden. Dadurch kann das Handling des Schrotts innerhalb des Schrottplatzes verfolgt und die vorgegebenen Rezepte mit dem tatsächlich chargierten Schrott in Echtzeit verglichen werden. Über ein Operator Panel im Kran kann der Kranführer so seine bereits durchgeführten Ladungen jederzeit überprüfen und den geplanten Ladungsvorgang gegebenenfalls anpassen. Für Schrottplätze im Freien besteht zusätzlich die Möglichkeit, sämtliche Fahrzeuge sowie die durchgeführten Prozessschritte mit einer App zu tracken und die Bediener anzuleiten, um so auch im Außenbereich volle Transparenz zu schaffen.

Das detailgetreue Erfassen aller Abläufe verbessert die Dokumentation der Lagerbestände erheblich. Zusätzlich kann das Volumen des Schrotthaufens mithilfe von Laserscannern an der Krantraverse erfasst und ein genaues Volumenmodell erstellt werden, um so die Lagerbestände auf wenige Kilogramm genau zu berechnen. Dadurch können Bestellungen präziser erfolgen und georderte Materialien müssen nicht mehr für unbestimmte Zeit zu hohen Kosten gelagert werden. Kurze Lagerzeiten verringern außerdem die Oxidation des Materials, was wiederum die Ausbringung erhöht und den CO2-Ausstoß reduziert. Zudem ist der Laserscanner in der Lage, die Füllhöhe des Schrottkorbs auf wenige Zentimeter genau zu berechnen und so eine optimale Befüllung des Schrottkorbes zu gewährleisten. Die Materialerfassung per Laserscanner ist außerdem ein erster Schritt in die autonome Kranführung.

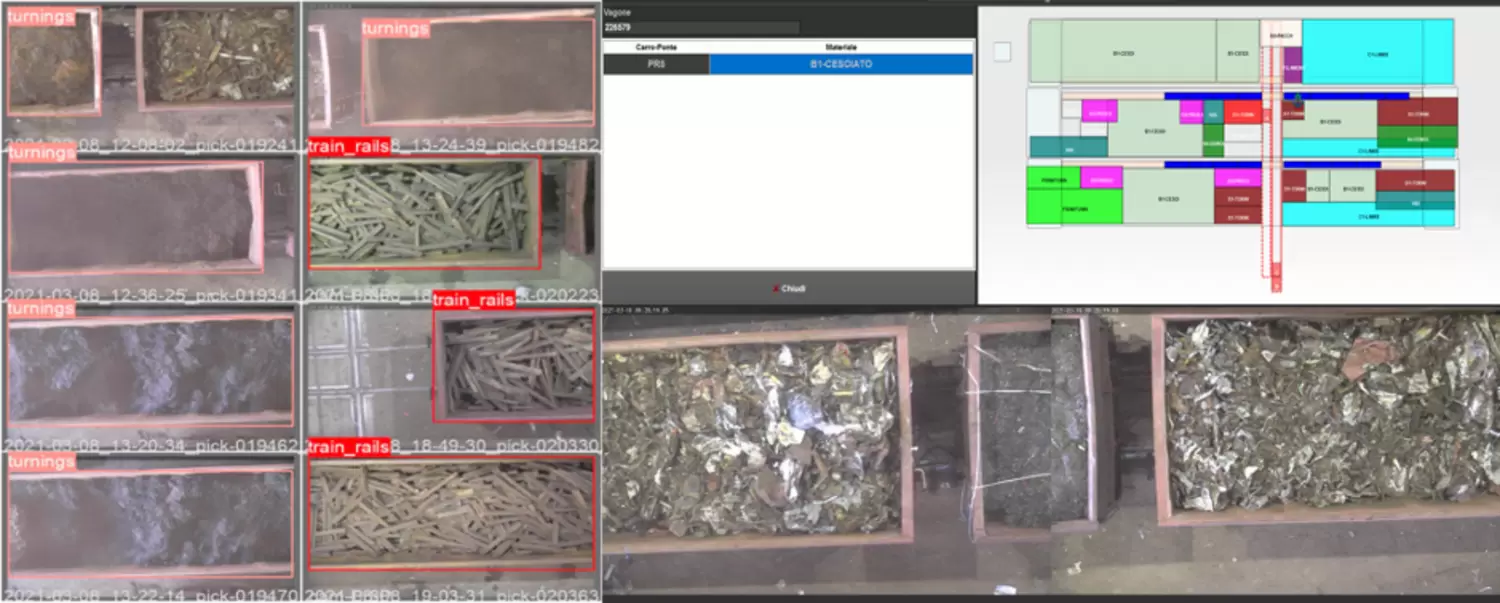

Innerhalb des Schrottplatzes wird das Material-Handling zusätzlich visuell dokumentiert. Kameras zeichnen den Entladungsvorgang des Schrotts auf. Jede ankommende Schrottladung wird zudem den eingehenden Waggons und LKW zugeordnet, um so die Herkunft jeder Schrottlieferung zu ermitteln und die Schrottqualität eines Lieferanten vollumfänglich zu validieren. SMS geht hier noch einen Schritt weiter und klassifiziert während des Entladungsvorgangs die Schrottsorten unter Verwendung künstlicher Intelligenz. Bilderkennungsalgorithmen vereinfachen so eine Vielzahl an Arbeiten, die aktuell manuell ausgeführt werden und viel Zeit in Anspruch nehmen. Zusätzlich werden alle Ladungsvorgänge des Schrottkorbs visuell dokumentiert, sodass der Chargier-Prozess hinsichtlich der Zielanalyse bei Bedarf rückwirkend analysiert und optimiert werden kann.

Innerhalb des Schrottplatzes wird das Material-Handling zusätzlich visuell dokumentiert. Kameras zeichnen den Entladungsvorgang des Schrotts auf. Jede ankommende Schrottladung wird zudem den eingehenden Waggons und LKW zugeordnet, um so die Herkunft jeder Schrottlieferung zu ermitteln und die Schrottqualität eines Lieferanten vollumfänglich zu validieren. SMS geht hier noch einen Schritt weiter und klassifiziert während des Entladungsvorgangs die Schrottsorten unter Verwendung künstlicher Intelligenz. Bilderkennungsalgorithmen vereinfachen so eine Vielzahl an Arbeiten, die aktuell manuell ausgeführt werden und viel Zeit in Anspruch nehmen. Zusätzlich werden alle Ladungsvorgänge des Schrottkorbs visuell dokumentiert, sodass der Chargier-Prozess hinsichtlich der Zielanalyse bei Bedarf rückwirkend analysiert und optimiert werden kann.

Charakterisierung des Schrotts

Optimierungsalgorithmen zur Kosteneinsparung beim Chargieren von Rohstoffen kommen in der globalen Stahlindustrie aktuell nur selten zum Einsatz. Stattdessen verlässt man sich auf sogenannte SOP‘s (Standard Operating Procedure). Um dabei das Risiko einer Verfehlung der Zielanalyse möglichst gering zu halten, werden vorwiegend hochwertige Schrotte und Produkte aus der Direktreduktion chargiert. Starke Schwankungen bei der chemischen Zusammensetzung von einzelnen Chargen können auf diese Weise ausgeglichen werden. Diese resultieren jedoch in Sicherheitsmargen, die beträchtliche Einsparpotenziale außer Acht lassen. Optimierungsalgorithmen finden aktuell kaum Verwendung – zu groß ist die Unsicherheit bezüglich der chemischen Zusammensetzung des Schrotts.

SMS entwickelt speziell für dieses Problem KI-Anwendungen. Machine-Learning Modelle sind anhand historischer chemischer Analysen der Schmelze in der Lage, Vorhersagen über die chemische Zusammensetzung jener Schrotttypen zu treffen, die aktuell auf Schrottplätzen gelagert werden. Die Vorhersage der chemischen Zusammensetzung des Schrotttyps wird dabei für einen Optimierungsalgorithmus genutzt, der den kostengünstigsten Schrottmix für die Zielanalyse berechnet und den Anteil an Produkten aus der Direktreduktion auf ein Minimum reduziert. Neben der Einsparung der Rohmaterialkosten ist die Reduzierung des CO2-Ausstoßes ein weiterer positiver Nebeneffekt.

SMS entwickelt speziell für dieses Problem KI-Anwendungen. Machine-Learning Modelle sind anhand historischer chemischer Analysen der Schmelze in der Lage, Vorhersagen über die chemische Zusammensetzung jener Schrotttypen zu treffen, die aktuell auf Schrottplätzen gelagert werden. Die Vorhersage der chemischen Zusammensetzung des Schrotttyps wird dabei für einen Optimierungsalgorithmus genutzt, der den kostengünstigsten Schrottmix für die Zielanalyse berechnet und den Anteil an Produkten aus der Direktreduktion auf ein Minimum reduziert. Neben der Einsparung der Rohmaterialkosten ist die Reduzierung des CO2-Ausstoßes ein weiterer positiver Nebeneffekt.

Das Schrottplatzmanagement hat in der Vergangenheit häufig nur eine untergeordnete Rolle bei der Herstellung von Metallprodukten gespielt. Aufgrund des zunehmenden Kostendrucks, mit dem die Hersteller konfrontiert werden und der Ausrichtung hin zu einer nachhaltigeren Produktion, wird das Schrottplatzmanagement zunehmend zu einem signifikanten Unterscheidungsmerkmal, um sich von Wettbewerbern abzuheben. Mit der Erweiterung der Scrap Management Suite um digitale Module macht SMS einen großen Schritt in diese Richtung. Insbesondere das Zusammenspiel zwischen Schrottverfolgung und Schrottcharakterisierung erhöht die Recyclingquote und sorgt gleichzeitig für eine effizientere Nutzung des Materials. Wenige Maßnahmen reichen also schon aus um den CO2-Ausstoß signifikant zu senken. In keinem anderen Wertschöpfungsschritt einer bestehenden Anlage kann mit einem überschaubaren Aufwand ein solch positiver Effekt auf die CO2-Bilanz erzielt werden.