Vertikale kontinuierliche und halbkontinuierliche Stranggießanlagen werden weltweit zur Herstellung von Halbzeugen aus Kupfer und Kupferlegierungen eingesetzt. Diese Zwischenprodukte können dann entweder per Strangpressverfahren zu Profilen oder über nachfolgende Walzprozesse zu Bändern und Folien weiterverarbeitet werden. Typische Einsatzgebiete sind die Elektronikindustrie, die Herstellung nahtloser Rohre für Wasserleitungen und Wärmetauscher, der Automobilbau und die Sanitärindustrie.

Die Aufgaben einer Stranggießanlage für Kupfer und Kupferlegierungen umfassen das Schmelzen des Einsatzmaterials mit anschließender exakter Schmelze und Temperaturführung, die kontrollierte Erstarrung innerhalb einer wassergekühlten Kokille zu dem gewünschten Stranggießquerschnitt sowie das kontrollierte Abziehen des erstarrten Gießstrangs. Je nachdem, ob eine kontinuierliche oder halb-kontinuierliche Stranggießanlage zum Einsatz kommt, wird der Strang vor oder nach dem Austragen aus der Stranggießlinie zur gewünschten Produktlänge gesägt.

Ganz entscheidend für die Qualität des gegossenen Produkts sind die Betriebsbedingungen in der Kokille. Diese beidseitig offene Gießform mit ihren wassergekühlten Seitenwänden sowie den darunter befindlichen Sekundärkühleinrichtungen bestimmt das Gußgefüge und die Strangoberfläche, welche für die nachfolgenden Prozessschritte qualitätsbestimmend sind.

Die Erstarrung des flüssigen Metalls beginnt an den Seitenwänden der Kokille. Dabei bildet sich eine erste Schale – dünn, empfindlich und äußerst sensibel auf äußere Einflüsse. Bei dieser Strangschalenbildung gilt es, das Anhaften an der Kokillenwand zu verhindern, um ein Aufreißen zu vermeiden. Um diesen Prozess zu unterstützen, oszilliert die Gießform in vertikaler Richtung. Führungsgenauigkeit und Oszillationsqualität haben somit entscheidenden Einfluss auf das Gießergebnis.

Konstruktive Neuentwicklungen in der Kupfer-Gießmaschine

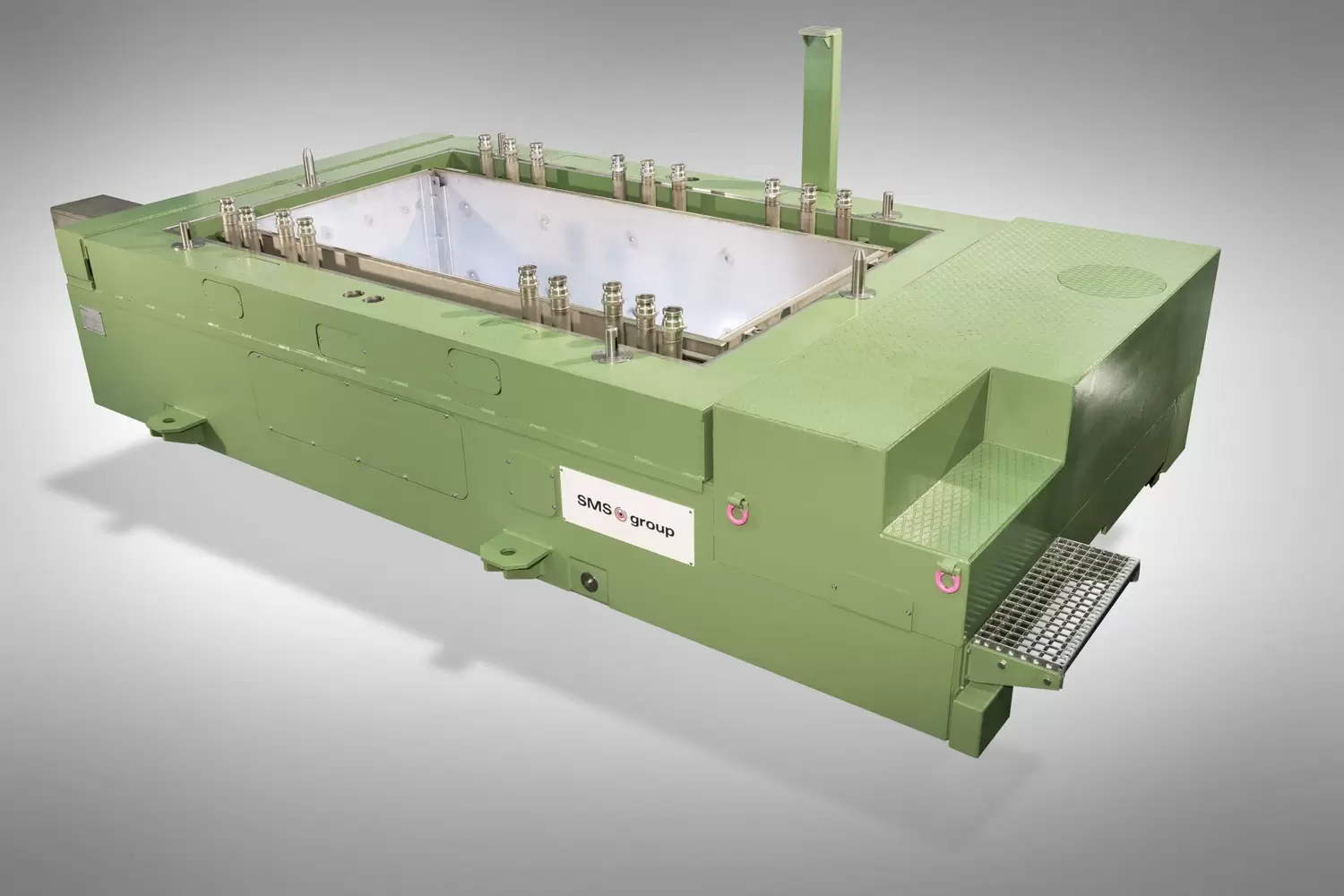

Die SMS group hat das ursprüngliche Konzept der Gießmaschine wesentlich verbessert. Die zuvor bekannten Anlagen waren häufig mit einem Zentralexzenter ausgestattet. Mit aufwendigen Hebelsystemen in Verbindung mit Koppel-stangen wurde die Hubbewegung zur Kokille weitergeleitet. Dieser Aufbau wurde durch vier Exzenter ersetzt, die wesentlich direkter die Bewegung an der benötigten Stelle erzeugen. Dies verbesserte die Abstützung des Gießtischs, den Gleichlauf der sinusförmigen Oszillationsbewegung und eliminiert den hohen Verschleißeinfluss dieser Hebelmechanik auf die Oszillationsqualität. Dieses Grundprinzip hat sich in den letzten Jahrzehnten bewährt und wurde für die Neuentwicklung übernommen.

Technisch wurden die Führungselemente an der Gießmaschine durch Blattfedern ersetzt. Diese spiel- und verschleißfreien Konstruktionselemente sind speziell auf den Einsatzfall zugeschnitten und ermöglichen bei entsprechender Auslegung eine enorm lange Lebensdauer.

Die Blattfedern sind so ausgerichtet, dass ausschließlich eine exakt vertikale Bewegung möglich ist. Dadurch werden die Führung der Oszillationsbewegung und die Steifigkeit der Gießmaschine deutlich verbessert. Außerdem wird die Betriebssicherheit erhöht und der Wartungsaufwand geht gegen null.

Die Präzision des Antriebs und die Erfahrungen aus den letzten Jahren wurden mit dem zuverlässigen Exzenterantrieb übernommen. Dieser in Drehzahl und somit Oszillationsfrequenz einstellbare Antrieb greift an vier Stellen im Rahmen an. Dank der gegensinnigen Drehrichtung werden Querkräfte vermieden. Optional kann der Exzenter mit einer Hubhöhenverstellung ausgeliefert werden, die ein Einstellen der Hubhöhe im Stillstand ermöglicht.

Vorteile der neuen blattfedergeführten Gießmaschine

- Höchste Oszillationsgenauigkeit für beste Produktqualität

- Bewährter Exzenterantrieb mit optionaler Amplitudeneinstellung

- Beste Anlagenverfügbarkeit und erhöhte Betriebssicherheit

- Verschleißfreies Design führt zu deutlich reduziertem Wartungsaufwand

- Einsatz in bestehenden Anlagen ohne besondere Umbaumaßnahmen möglich

- Einbau in vorhandene Anlagen kann an einem Wochenende erfolgen

- Deutlich reduzierte Anzahl an mechanisch bewegten Bauteilen

Schneller Austausch der Gießmaschine für Kupfer

Für das Grunddesign der neuen Gießmaschine wurden die Abmessungen von konventionellen Anlagen übernommen. Dadurch können vorhandene Gießmaschinen in bestehenden vertikalen Stranggießanlagen einfach gegen moderne, federblattgeführte Gießmaschine ausgetauscht werden. Besondere Umbaumaßnahmen sind nicht nötig. Sogar die existierende Antriebsart (Elektro- oder Hydraulikmotor) kann übernommen werden, so dass nur minimale Anpassungen an der vorhandenen Anlagensteuerung nötig sind. Daher kann der Austausch der Gießmaschine in der Regel innerhalb eines Wochenendes erfolgen.