- SMS group überträgt im Rahmen des New-Horizon-Programms sein Know-how aus dem metallurgischen Anlagenbau in andere Bereiche und eröffnet damit neue Geschäftsfelder

- BOXBAY ist eine disruptive Lösung für Containerterminals und basiert auf bewährter Technik im Bereich der Coil-Logistik

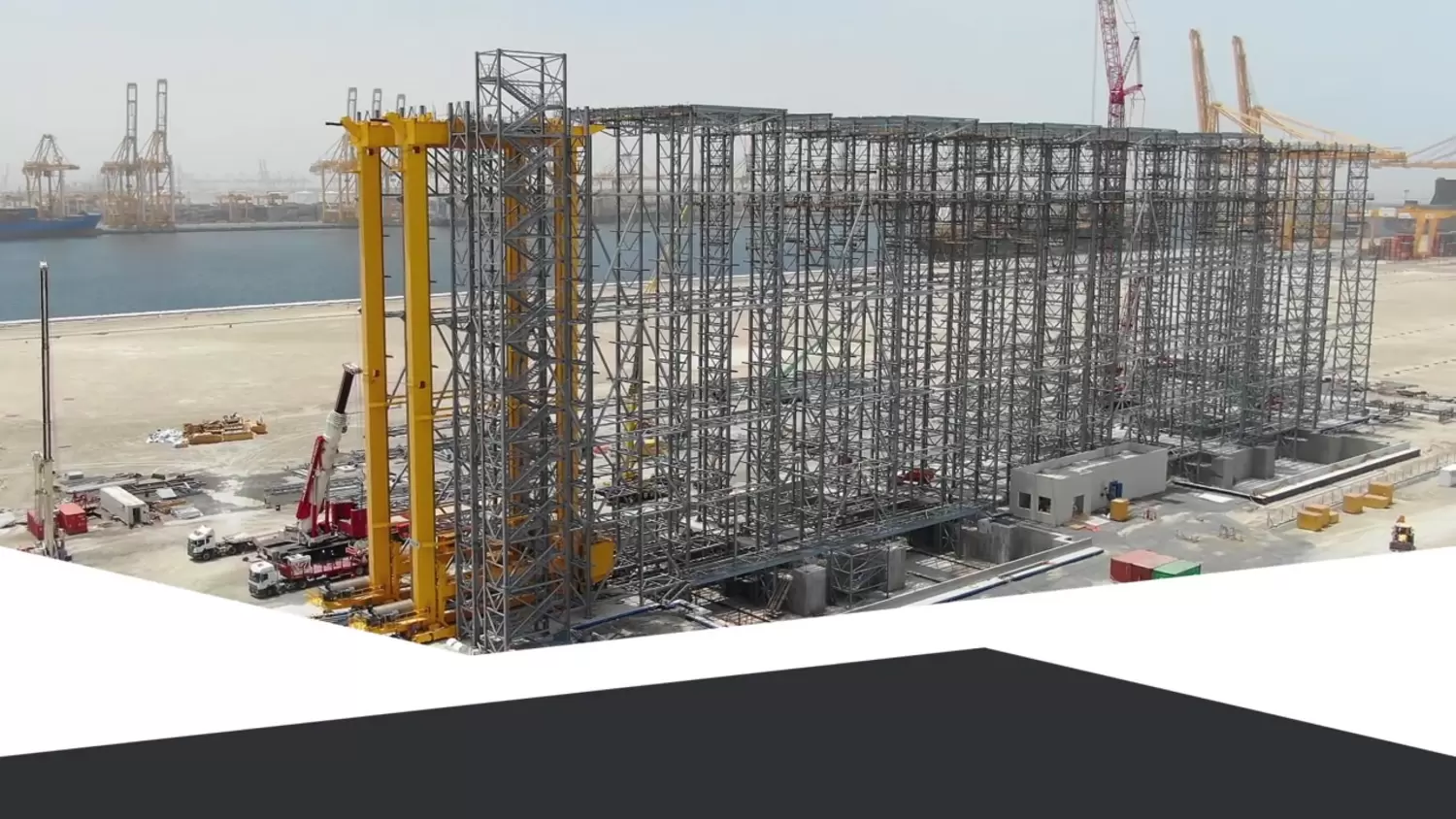

- Das erste BOXBAY-Hochregallager entsteht momentan im Jebel Ali Port in Dubai und wird Ende 2020 den Betrieb aufnehmen

Ein riesiges Hochregallager entsteht derzeit in Dubai. Das Besondere: Statt kleiner Boxen oder einzelner Produkte sollen ganze Überseecontainer darin elf Etagen hoch übereinandergestapelt werden. Noch werden die riesigen Container beim Löschen der Ladung auf dem Hafengelände einfach aufeinandergesetzt – bis zu sechs übereinander. Das Problem: Bisher müssen die Container umgestapelt werden. Dazu müssen entsprechende Flächen vorgehalten werden. Das Umstapeln macht zwischen 30 und 60 Prozent der Containerbewegungen aus. Eine Technik, die ursprünglich für voll automatisierte Prozesse in der Logistik von Stahlprodukten entwickelt wurde, soll das künftig ändern und Hafenbetreibern zusätzliche Flexibilität verschaffen.

Seehäfen stoßen an ihre Grenzen

Das scheint dringend nötig. Denn während in Dubai ein Terminal quasi auf der „grünen Wiese“ entsteht, steigt der Druck vor allem auf bestehende Hafenanlagen und -betreiber. „Die meisten großen Seehäfen sind historisch gewachsen und grenzen an Hafenstädte an“, weiß Mathias Dobner, CEO von BOXBAY. „Die Topographie setzt dem Ausbau dieser Häfen Grenzen. Hinzu kommen immer strengere Umweltauflagen – insbesondere für Aufschüttungen“, berichtet er. Mit der neuen Lösung wolle BOXBAY dafür Perspektiven schaffen. Das Konzept sei skalierbar und schaffe bereits mit dem ersten Modul zusätzliche Kapazitäten.

BOXBAY ist ein Joint Venture (JV) von DP World aus Dubai, einem der weltweit größten Betreiber von Containerhäfen, und der SMS group. Mit gebündelter Kompetenz will BOXBAY es schaffen, was anderen Herstellern bisher nicht gelungen ist. Das JV wird ein durchgängig automatisiertes Containerterminal auf Basis von Hochregallagern aufbauen, das modular erweitert werden kann und sich für die Betreiber schnell rechnet.

Von der Coil-Logistik zur Hochregallagertechnik für Container

Grundlage dafür bildet eine Technik, die von AMOVA, einem Unternehmen der SMS group, ursprünglich für die Stahlwerklogistik entwickelt wurde. Dort werden bereits seit einigen Jahrzehnten bis zu 50 Tonnen schwere Coils automatisiert in Hochregallagern untergebracht. Bis zu 4.288 der teilweise noch warmen Coils werden dabei in den High Bay Storage Systemen (HBS) eingelagert.

Bisher werden Container in Containerhäfen von manuellen oder automatisch arbeitenden Stapelkranen einfach übereinander gestapelt. Aus Platzmangel müssen in vielen Häfen bis zu sechs Container aufeinandergestellt werden. Je höher man stapelt, umso schwieriger wird es aber, auf einen bestimmten Container zuzugreifen. Bei der Abholung durch einen Lkw müssen daher mehrere Container erst einmal umgestapelt werden, bis der Zielcontainer frei zugänglich ist und von oben aus dem Stapel herausgehoben und auf den Lkw verladen werden kann. In manchen Containerterminals sind daher bis zu 65 Prozent aller Containerbewegungen unproduktiv. In der Fachsprache heißt diese unerwünschte Prozedur „Shuffling“. Der große Vorteil eines BOXBAY-Hochregallagers ist also nicht nur, dass auf gleicher Grundfläche mehr als dreimal so viele Container untergebracht werden können wie bei konventionellen Systemen, sondern dass jeder Container auch im direkten Zugriff steht. Das unproduktive und vom Kunden natürlich nicht mitbezahlte Shuffling entfällt vollständig. Die Anlage ist damit auch schneller als die vergleichbar üblichen Systeme.

Löschen der Container

Gelöscht werden die Containerschiffe wie bisher mit riesigen Portalkränen, den sogenannten Containerbrücken. Anschließend übernehmen bemannte oder unbemannte Fahrzeuge den Weitertransport zum Hochregallager. Das können Portalhubwagen, Auflieger-Lkw (Terminal Trucks) oder fahrerlose Transportsysteme sein.

An den Aufnahmepositionen des BOXBAY-Systems übernehmen Hochregalbediengeräte, die sog. Stacker Cranes, die Container. Ein Stacker Crane dockt dazu von oben an den vier Ecken des Containers an. Dort gibt es die bei Containern üblichen standardisierten Drehzapfenaufnahmen (Corner Castings) für die Verriegelung. Weil sowohl 20-Fuß-Container (1 TEU) als auch 40-Fuß-Container (2 TEU) umgeschlagen werden, erfolgt dazu eine automatische Längenanpassung der Greifvorrichtung. Parallel zum derzeit in Dubai laufenden Lageraufbau wurden die Regalbediensysteme bereits in der Fertigung ausgiebig getestet.

Lagern der Container

Und so läuft der Prozess im fertigen Container-Hochregallager dann weiter: Wurde die Fracht erfolgreich übernommen, wird sie über die Gänge zu einem verfügbaren Regallagerplatz in einer der elf Etagen transportiert. Während der Fahrt durch die Lagergasse wird der Container dabei gleichzeitig auf die Ebene seines Regalfachs angehoben. Das spart Zeit. Mit ihren Teleskoparmen erreichen die Stapelkrane Regale auf beiden Seiten der Gasse. Anders als bei üblichen Hochregallagern gibt es dort aber keine Regalböden, denn die Container sind selbsttragend und es können kurze Konsolen abgesetzt werden, die an den Stützen angebracht sind. Das reduziert die Materialmenge und damit das Gewicht der Regalsysteme und senkt die Kosten für das Lagergerüst und sein Fundament.

Die Lagerplatzwahl wird von der Anlagensteuerung übernommen. Diese sorgt beispielsweise dafür, dass schwere Container auf unteren Ebenen gelagert werden und leichte Container in die oberen Etagen befördert werden – so wie es auch bei der Beladesystematik von Containerschiffen erforderlich ist. Für Kühlcontainer gibt es im BOXBAY-System speziell vorgesehene Lagerplätze, denn hier müssen die Container über zusätzliche elektrische Anschlüsse mit Energie versorgt werden. Für die Programmierung der gesamten Lagersteuerung konnten die Entwickler auf das in der Coil-Logistik seit langem eingesetzte Lagerverwaltungs- und Trackingsystem zurückgreifen und mussten es lediglich auf die neuen Anforderungen anpassen. Wie auch bei der Lagerung von Stahl- und Aluminiumcoils lassen sich alle Positionen und Bewegungen im Betrieb zurückverfolgen.

Entkopplung des Materialflusses

Die Entnahme der Container sowie deren Abtransport erfolgt ebenfalls nach in der Coil-Logistik bereits erprobten Abläufen und Technologien. Im Untergeschoss, unter dem Boden der Regalgänge gibt es ein automatisches von den Ein- und Auslagervorgängen im Hochregallager entkoppeltes Fördersystem. Die Container werden von den Stacker Cranes nach unten durchgereicht und auf bewegliche Paletten abgestellt.

BOXBAY ist eine disruptive Innovation, die sowohl in der Umschlagkapazität, der Raumkapazität und in der Digitalisierung völlig neue Maßstäbe in der Hafenlogistik setzt.

Diese selbst angetriebenen und autarken Transporteinheiten bewegen die Container schnell und energieeffizient zum Übergabeplatz außerhalb des Hochregallagers, wo sie dann von handelsüblichen vollautomatischen Containerkränen übernommen und auf Lkw oder Züge verladen werden. Die Unterflur-Palettenfördertechnik und die angeschlossene Lkw-Be- und Entladestation arbeitet vollständig parallel zum Lagerbediensystem und übernimmt selbstständig Aufgaben, die in den bisher üblichen automatischen Containerterminals von Lagerkranen abgearbeitet werden müssen. Das spart wiederum Zeit.

800 Containerbewegungen pro Stunde

Darüber hinaus können auf diese Weise Übergabepositionen auf allen vier Seiten des Lagersystems angebunden werden. Die damit realisierte vollständige Entkopplung der Materialflüsse verschafft dem System eine hohe Flexibilität und sorgt für bisher unerreicht hohe Durchsatzleistung pro Fläche. Mit einer etwa 700 m langen Anlage und 50 Stacker Cranes lassen sich dabei mehr als 500 wasserseitige und 300 landseitige Containerbewegungen pro Stunde durchführen.

Wir sind von BOXBAY begeistert, da es die Geschwindigkeit und Effizienz des Umschlags steigert. Das sind die Schlüsselfaktoren des Hafen- und Terminalgeschäfts.

Gerade für die großen Häfen der Welt dürfte das eine wichtige Kenngröße sein. Denn die Frachtschiffe werden immer größer. Um die Jahrtausendwende waren klassische Containerschiffe für etwa 8.000 20-Fuß-Container ausgelegt, also 8.000 TEU. Heute erreichen die größten Schiffe Kapazitäten von bis zu rund 24.000 TEU. Dabei dauert das Löschen und Stauen im Hafen mehrere Tage. Jede eingesparte Stunde ist dabei bares Geld für die Redereien und die Hafenbetreiber und verkürzt die Lieferzeit der Ware.