Im Lernende Stahlwerk können Anlagen und Maschinen Methoden der künstlichen Intelligenz und des maschinellen Lernen nutzen, um die optimalen Reaktionen auf eine sich ständig verändernde Umgebung zu finden. Durch die Kombination von Daten aus dem Automationssystem mit Domain-Know-how und neuen KI-Methoden können wichtige Produktionsergebnisse vorhergesagt und die Produktion autonom unter Berücksichtigung verschiedener Geschäftsziele optimiert werden.

Die zentrale Prämisse des Lernenden Stahlwerks ist es, Maschinen in die Lage zu versetzen, eine sich ständig verändernde Fertigungsumgebung autonom mit Hilfe von künstlicher Intelligenz und maschinellem Lernen zu optimieren. Die Maschine selbst wertet Daten von Sensoren und verschiedenen Systemen aus, um ihren Zustand zu verstehen und auf das Produktionsumfeld so effizient wie möglich zu reagieren. Ihre Reaktion wird jedoch nicht durch einen fest programmierten Zeitplan, eine festgelegte Automation oder einen festen Satz von Antworten ausgelöst. Stattdessen beobachtet und lernt die Maschine selbst kontinuierlich, wie sie auf verschiedene Situationen reagieren kann. Das Lernende Stahlwerk programmiert sich am Ende selbst.

Machine Learning für multikriterielle Optimierungsprobleme

Die meisten Algorithmen für das maschinelle Lernen sind für die Minimierung einer einzelnen Kostenfunktion ausgelegt, die den Erfolg oder den Ausfall eines Geschäftsprozesses darstellt (z. B. die Kosten für metallische Einsatzmaterialien pro Tonne flüssigen Stahls). Entscheidungsträger streben jedoch an, mehrere Geschäftsziele gleichzeitig zu optimieren (z. B. gleichzeitige Verringerung der Prozessvariabilität sowie der Prozesskosten). Sowohl aus geschäftlicher als auch aus algorithmischer Sicht kann es anspruchsvoll sein, mehrere Geschäftsziele in eine einzelne Kostenfunktion zu übersetzen. Im Allgemeinen gibt es auch bei trivialen multikriteriellen Optimierungsproblemen keine Lösung, die alle Teilziele gleichzeitig optimiert. Stattdessen müssen die Entscheider die einzelnen Teilziele abwägen und entscheiden, wie sie priorisiert werden sollen. Daher ist es bei KI-Projekten nicht ungewöhnlich, viel Zeit für die genaue Umsetzung mehrerer Geschäftsziele in eine geeignete Zielfunktion aufzuwenden.

Neben der Rentabilität gibt es noch weitere nutzbringende Optimierungsziele: Das Lernende Stahlwerk könnte auf minimale Prozessvariabilität ausgerichtet sein, d. h., Prozesse sollten eine minimale Variation aufweisen, um die Vorhersehbarkeit von Vorgängen zu erhöhen und enge Produktspezifikationen zu erfüllen. Ein weiteres Optimierungsziel könnte die Maximierung des Betriebs-Cashflows sein. In jedem Fall müssen Ziele, die auf der Basis von geschäftlichen Leistungskennzahlen formuliert werden, in passende Lernziele umgesetzt werden, bevor Data Scientists Modelle zur Optimierung dieser Ziele entwickeln.

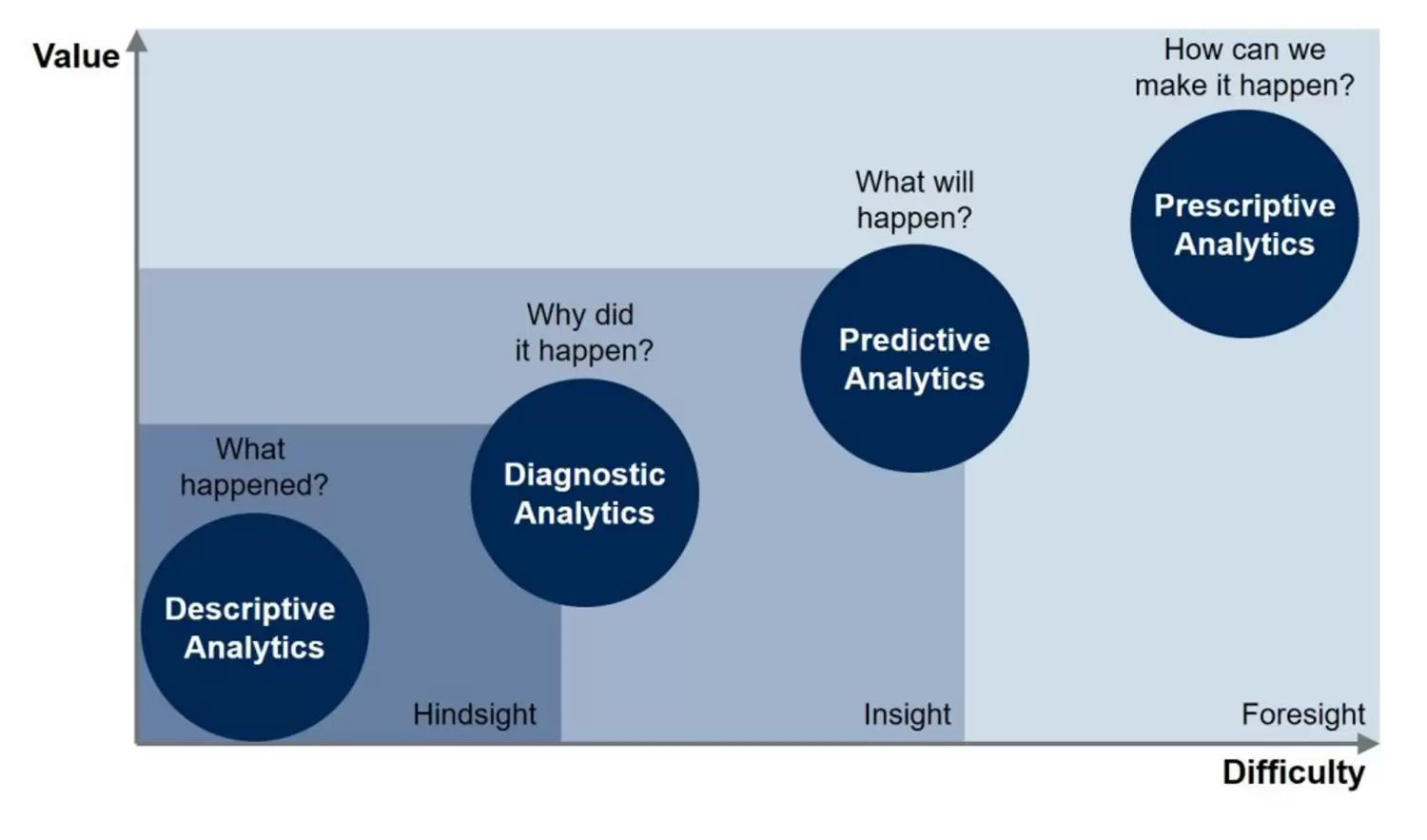

Von der Beschreibung zur Vorhersage

Sobald ein Lernziel aus den geschäftlichen Leistungskennzahlen abgeleitet ist, werden relevante Daten gesammelt und vorverarbeitet. Danach vergleichen Data Scientists verschiedene Algorithmen zur Optimierung der definierten Kostenfunktionen. Dabei können wir zwischen vier Reifegraden der entwickelten Analysesysteme unterscheiden: Deskriptive, diagnostische, prädiktive und präskriptive Analysen. Zunächst können deskriptive (beschreibende) Analysen wie Data Mining oder Korrelationsanalysen eine klare Vorstellung davon vermitteln, welche Muster in der Vergangenheit aufgetreten sind.

[McNellis, J. (2019). You’re likely investing a lot in marketing analytics, but are you getting the right insights?

Abgerufen am 03.09.2020, von https://blogs.gartner.com/jason-mcnellis/2019/11/05/youre-likely-investing-lot-marketing-analytics-getting-right-insights/.]

Einen Schritt weiter bzw. ausgereifter als deskriptive Analysen ist die diagnostische Analyse, die dem Lernenden Stahlwerk zusätzlich vermittelt, warum ein Ereignis eingetreten ist. An dieser Stelle wird das Domänenwissen der Prozessexperten einbezogen, um den gefundenen Mustern einen Sinn zu geben und diese mit dem Prozess zu verbinden.

Der nächste Schritt hin zu einem umfassenden Lernenden Stahlwerk beinhaltet prädiktive (vorausschauende) Analysen, die im Gegensatz zur deskriptiven Analyse nicht nur in die Vergangenheit, sondern auch in die Zukunft blicken. Die prädiktive Analytik ist darauf ausgerichtet, zu ermitteln, was am ehesten passieren wird. Sie kann Fehler im Betrieb rechtzeitig erkennen, ist aber noch nicht in der Lage, selbst zu bestimmen, wie eine kritische Situation verhindert werden kann.

Der letzte Schritt in der Ausgereiftheit des Systems ist die präskriptive Analytik. Sie ist eine Weiterentwicklung der prädiktiven Analytik, weil sie das Verstehen der anlageneigenen Reaktion einbezieht. Die präskriptive Analytik liefert der Anlage Anweisungen für zukünftige Maßnahmen, um ein bestimmtes Ziel zu erreichen, wie etwa die Vermeidung eines Durchbruchs, der zum Anhalten der Gießanlage führen würde. Das lernende Stahlwerk wird versuchen, möglichst viele präskriptive Analysesysteme zu nutzen.

Maschinelles Lernen basiert auf datengetriebenen Modellen

Beim maschinellen Lernen verbessern sich selbstlernende Algorithmen stetig durch Erfahrungen. Maschinelles Lernen wird als Teilmenge sowohl der Forschung auf dem Gebiet der künstlichen Intelligenz als auch der Statistik und Informationstechnologie angesehen. Die Algorithmen erstellen ein mathematisches Modell auf der Grundlage von Beispieldaten, bekannt als \"Trainingsdaten\", um Vorhersagen oder Entscheidungen zu treffen, ohne dafür ausdrücklich programmiert zu sein.

Lernen steht hier für \"Erkennen und Aufnehmen von Mustern aus Daten\". Ein beispielhaftes Muster könnte sein: Wenn eine Temperatur in einem bestimmten Stahlbehandlungsschritt einige Zeit über einem Schwellenwert liegt, z. B. 800 Grad, könnte ein bestimmtes Endprodukt ein erhöhtes Risiko von Oberflächenfehlern aufweisen. Data Scientists, die an solchen Algorithmen arbeiten, müssen eng mit Domänenexperten und Kunden zusammenarbeiten, um Muster zu bewerten. In einer komplexen Branche wie der Stahlerzeugung ist es fast unmöglich, Algorithmen zu entwickeln, die nur auf Daten basieren. Eine enge Zusammenarbeit zwischen Daten- und Prozessexperten ist notwendig, um solche Modelle erfolgreich zu entwickeln, zu bewerten und einzusetzen.

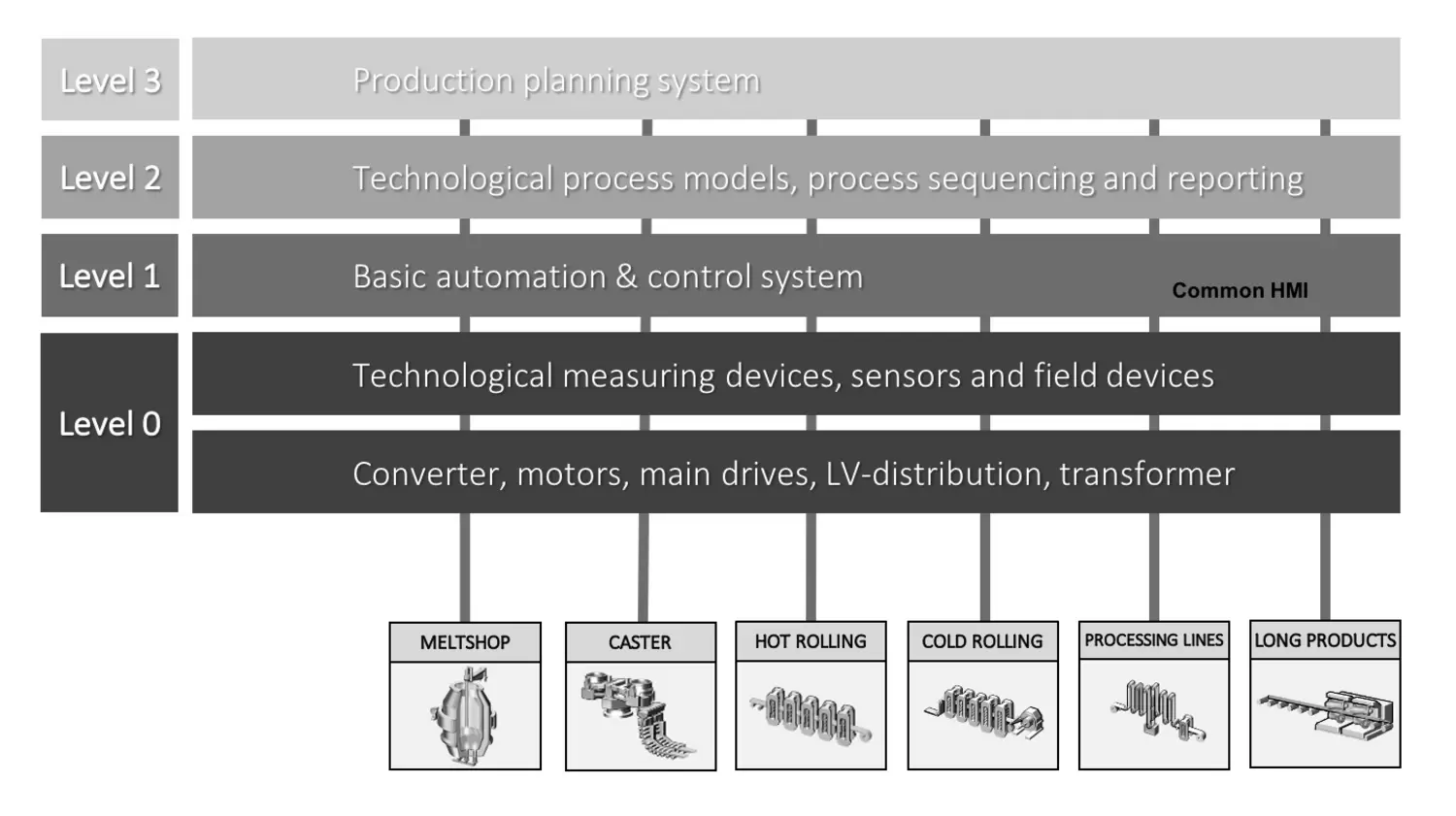

Der Lernprozess eines Maschinenlernalgorithmus nutzt Informationen aus verschiedenen Schichten der Automationspyramide und findet im Allgemeinen in den oberen Levels statt. Häufig werden Level-0- bis Level-3-Daten für Algorithmen kombiniert. Verschiedene Levels, Systeme und Datenquellen sind in das Lernende Stahlwerk integriert, um die schnelle Entwicklung verschiedener Maschinenlernanwendungen zu ermöglichen.

Sobald aussagekräftige Muster in den Daten gefunden wurden, werden sie in Modellgewichte übersetzt. Das bedeutet, dass das Maschinenlernmodell die Muster aufnimmt und sie in mathematische Gleichungen umwandelt. Später, wenn der Algorithmus eingesetzt wird, sucht er nach erlernten Mustern aus historischen Daten, um Warnungen auszulösen oder einen Prozess zu steuern und anzupassen.

In einer herkömmlichen Anlage ist der Betrieb automatisiert. Die Anlage reagiert in einer definierten Weise auf der Basis von Regeln und festen Algorithmen. In einem Lernenden Stahlwerk kann sich die Anlage selbst umprogrammieren, um bestmöglich zu reagieren. Sie reagiert dynamisch auf ihren Zustand auf der Grundlage früherer Erfahrungen. Das maschinelle Lernen ist der Schlüsselfaktor für eine solche Verlagerung der Verantwortung von fixer Automatisierung hin zu dynamischer Gestaltung der Geschäftsprozesse.

Ganzheitlicher Ansatz für künstliche Intelligenz

SMS digital optimiert die von Domänenexperten formulierten Leistungskennzahlen. Zusammen mit dem Kunden übersetzen Datenexperten Geschäftsziele in Lernziele. Diese Lernziele werden über mehrere Prozessstufen hinweg synchronisiert, um eine ganzheitliche Optimierung im Lernenden Stahlwerks zu ermöglichen. Letztendlich wird diese ganzheitliche Sicht durch ein Zusammenwirken von physikalischen Modellen, herkömmlichen Optimierungsalgorithmen sowie neuen datengetriebenen Techniken erreicht.

Das Design der Lösungen von SMS digital ist an Methoden der künstlichen Intelligenz angepasst, d. h. die Daten werden sauber nachverfolgt und systemübergreifend integriert. Die Verfügbarkeit dieser Systeme auf einer einzigen Plattform ermöglicht die schnelle Entwicklung von KI-Anwendungen, die Daten aus verschiedenen Quellen kombinieren. SMS digital berücksichtigt die Anforderungen zukünftiger KI-Anwendungen bei der Konstruktion neuer Maschinen und Anlagen.

Die Zuverlässigkeit von Algorithmen ist ein wesentlicher Qualitätsaspekt. Daher werden verständliche und wartungsfreundliche Whitebox-Algorithmen gegenüber Blackboxes bevorzugt, die schwer bis gar nicht auswertbar sind. Robustheit ist bei der Entwicklung und dem Einsatz von Algorithmen wichtiger als die reine Vorhersagegüte. Bei der Anwendung von Algorithmen werden die Grundsätze der wissenschaftlichen Forschung befolgt: Die Ergebnisse der Analysen sollten reproduzierbar sein und durch Versuche verifiziert werden.

Anwendungsbeispiel: Der Metallics Optimizer

Rohstoffe stellen einen der größten Kostenfaktoren bei der Rohstahlproduktion dar. Die Umsetzung der richtigen Strategie für das Chargieren von Einsatzmaterialien eröffnet ein erhebliches Potential für Kosteneinsparungen. Bei der Elektrostahlerzeugung stehen die Hersteller vor einer besonderen Herausforderung: Betreiber müssen die Menge an preisgünstigem Schrott in einer Schmelze maximieren und gleichzeitig sicherstellen, dass die Stahlqualität die erforderlichen Produktionsziele erreicht. Erschwerend kommen fehlende Kenntnisse über die chemische Zusammensetzung der Einsatzstoffe hinzu. Dies führt zu einer Prozessinstabilität und es werden unnötig große Mengen an teuren Rohstoffen verwendet, da preiswerter Schrott mit unbekanntem Inhalt an unerwünschten Begleitelementen die Produktqualität gefährdet. In vielen Fällen kann nur eine Analyse, die nach dem Einschmelzen des Ausgangsmaterials durchgeführt wird, zeigen, wie hoch der Anteil dieser Begleitelemente im Schrott ist.

Um mit der Prozessvariabilität umzugehen, verwendet der Metallics Optimizer maschinelle Lernmethoden zur Vorhersage der chemischen Konzentrationen verschiedener Elemente in den verfügbaren Rohstoffen. Die Vorhersage der chemischen Eigenschaften gibt den Betreibern eine bessere Vorstellung davon, wie die Einsatzmaterialien zu verwenden sind. In der Abbildung schwankt der geschätzte Kupfergehalt von Commodity 3 zwischen September 2019 und Juli 2020 zwischen 0,05 und 0,20 Prozentpunkten. Je nachdem, wie viel Kupfer während dieser Zeitspanne mit Gussstahlsorten angestrebt wird, muss angepasst werden, wie viel von Rohstoff 3 in den Chargenmischungen verwendet werden kann.

Zusätzlich zu dieser auf maschinellem Lernen basierenden Rohstoffcharakterisierung verwendet der Metallics Optimizer physikalische Modelle (Massen- und Energiebilanz), um die chemischen Eigenschaften verschiedener Chargen in zukünftigen Sequenzen vorherzusagen. Diese bewährten Massen- und Energiebilanzgleichungen verringern die Prozessvariabilität weiter, da die Bediener die chemischen Eigenschaften von den Chargen in einer zukünftigen Sequenz zuverlässig vorhersagen können.

Es gibt viele Faktoren, wie z.B. Ausschusskosten, Kosten für elektrische Energie, Abnutzung der Elektroden oder Tap-to-Tap-Zeit, um nur einige zu nennen, die das betriebliche Ergebnis der Produktion beeinflussen. Auf der Grundlage seiner Rohstoffcharakterisierung und seiner physikalischen Modelle setzt der Metallics-Optimierer ebenfalls einen Optimierer ein, der viele solcher Faktoren berücksichtigt. Mit ihm wählt die Lösung die preiswerteste Chargenmischungen aus, die die Produktspezifikationen einer zukünftigen Produktionssequenz erfüllen. Diese Optimierung ermöglicht eine Produktion zu niedrigsten Kosten ohne Qualitätseinbußen.

Der Metallics Optimizer von SMS digital verwendet datengetriebene Modelle, um die Menge der unerwünschten Begleitelemente im Schrott vorherzusagen. Die Software verwendet diese Vorhersagen zur Berechnung der kostengünstigsten Chargen-Zusammensetzung mit Hilfe von Optimierungsalgorithmen, die wiederum bewährte theoriebasierte Modelle aufrufen. Hier berücksichtigt der Metallics Optimizer die Kosten des Eingangsmaterials und alle Kosten im Zusammenhang mit der Produktion der Schmelze, wie z. B. Verschleiß der Elektroden, Verwendung von Legierungen oder Energieverbrauch. Der Metallics Optimizer ist ein Musterbeispiel für eine vorausschauende Lösung, die datengetriebene Modelle, theoriebasierte Modelle, sowie das umfangreiche Expertenwissen der SMS group kombiniert. SMS digital sieht in diesem Ansatz ein enormes Potenzial und wird weiterhin innovative KI-Techniken mit bewährten theoriebasierten Modellen kombinieren und dabei das weit verbreitete Expertenwissen der SMS group nutzen.