Kaum vorzustellen, dass diese mikroskopisch feinen Partikel in einer 13 Meter hohen, komplexen Anlage unter höchstem technischen Aufwand hergestellt werden. Die SMS group hat jüngst eine Pilotanlage zur Pulverherstellung im industriellen Maßstab erfolgreich in Betrieb genommen.

Ein Meilenstein für die Zukunft

Für die SMS group ist die erfolgreiche Inbetriebnahme der Pulververdüsungsanlage ein Meilenstein. Denn die Qualität des Pulvers ist ausschlaggebend für die Qualität des 3D-Drucks beim Additive Manufacturing. Die SMS group will gemeinsam mit ihren Kunden die gesamte Prozesskette dieser innovativen Technologie beherrschen. Daher hat sich SMS ganz bewusst für eine große industrielle Anlage entschieden, weil sie nur so die echten Bedingungen mit hohen Temperaturen, Drücken und langen Produktionslaufzeiten testen kann. Darüber hinaus kooperiert SMS mit Additive Industries, die Selective Laser Melting-Systeme für den 3D-Druck mit Metallpulver entwickeln und bereitstellen.

Die Zielsetzung ist, Kunden ein Demo-Center mit allen Verfahrensschritten im Additive Manufacturing bei der SMS group am Standort Mönchengladbach zu bieten.

Aufwendiges Verfahren mit know-how der SMS group

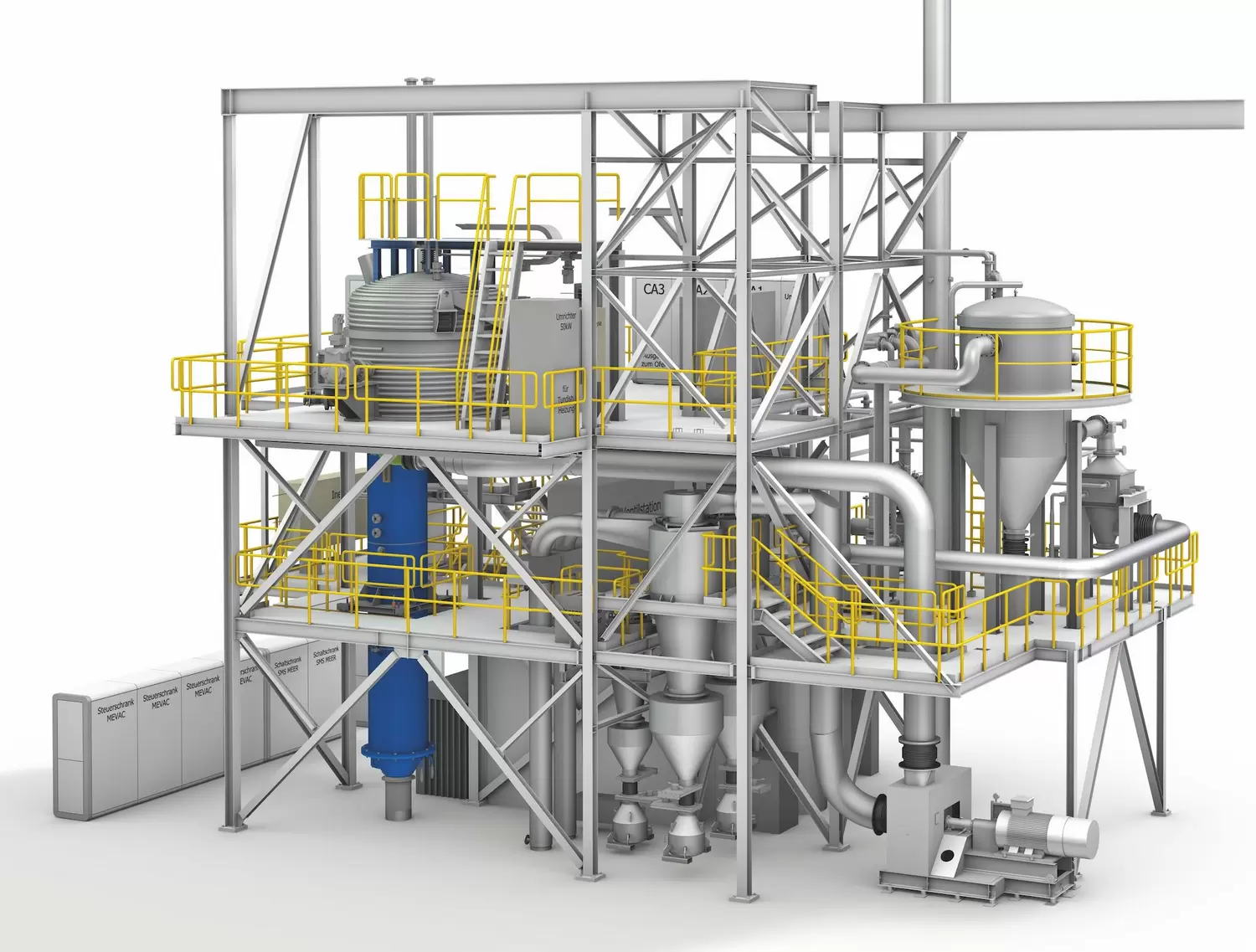

Die neue Pilotanlage der SMS group dient der Pulververdüsung. Sie besteht aus einem Vakuum- Induktionsofen mit Tiegel und Tundish, einer Verdüsungseinrichtung im Pulverturm sowie Vakuumpumpen, Zyklonen, Gaskühlern, Schlauchfiltern, Windsichtern und Sieben zur Klassifizierung des Pulvers.

In der Anlage werden die Metalle und Legierungen induktiv und unter Vakuum eingeschmolzen. Die Vakuum-Technologie ist elementar, um höchste Reinheitsgrade erzielen zu können und eine Reaktion der Werkstoffe mit Sauerstoff zu verhindern, da dies zu Oxidationen, Sauerstoffeinschlüssen oder anderen Verunreinigungen führen könnte. Nur unter inerten Bedingungen kann Pulver von höchster Reinheit erzeugt werden. Hierbei profitiert man insbesondere vom umfangreichen Know-how der SMS Mevac in der Sekundärmetallurgie.

Anschließend wird das flüssige Metall in einer Düse mit nur wenigen Millimetern Durchmesser mit reinem Argon verdüst. Dabei entstehen kugelförmige Partikel im Mikrometerbereich. Die Partikel erkalten zu mikroskopischen Kugeln, aus denen das Metallpulver entsteht. Das feine Metallpulver wird anschließend in weiteren Schritten behandelt und nach Korngrößen klassifiziert, so dass am Ende Fraktionen mit einem hochreinen Produkt entstehen: mit präziser Sphärizität (Kugelförmigkeit), definierten Korngrößen im Bereich von 15 bis 45 Mikrometer, exakter chemischer Analyse, frei von Einschlüssen und Satelliten (Anlagerungen).

Das Pulver liegt weit über der bisher gängigen Qualität, weil wir den Gesamtprozess sehr gut beherrschen.

Bauteile mit neuartigen Eigenschaften aus Spezialwerkstoffen

Hergestellt wird auf der neuen Pulververdüsungsanlage Metallpulver aus Superlegierungen, Ni-Basis-Legierungen, CoCr- Legierungen, Edelstählen, Maraging-Stählen und Cu-Legierungen. Markus Hüllen, Vice President Powder Metallurgy der SMS group: „Wir können mit der Anlage gemeinsam mit unseren Kunden unter realen Produktionsbedingungen neue Legierungen mit neuen Werkstoffeigenschaften entwickeln. Darüber hinaus werden wir die Grundlagen für Industrie 4.0 im Bereich der Pulverherstellung schaffen, indem wir unter anderem eine automatisierte, durchgängige Qualitätskontrolle über die gesamte Prozesskette des Additive Manufacturing implementieren. Diese lückenlose Dokumentation und Rückverfolgung ist beispielsweise für die Luft- und Raumfahrtindustrie eine absolute Notwendigkeit.“

Zu den Enabler-Industrien, in denen bereits heute Bauteile aus dem Additive Manufacturing- Verfahren zum Einsatz kommen, zählen die Luftund Raumfahrt, die Automobilindustrie, die Medizintechnik, der Prototypen- und Werkzeugbau und der Anlagen- und Maschinenbau. Die SMS group selbst nutzt Additive Manufacturing zur Entwicklung neuer oder optimierter Bauteile in ihren Anlagen. Bestes Beispiel sind die Sprühköpfe zur Kühlung und Schmierung der Gesenke von Gesenkschmiedeanlagen. Statt massiver, schwerer Bauteile sind die neuen Köpfe deutlich leichter, strömungsoptimiert und für die jeweiligen Gesenke individualisiert. Das Resultat: Schmiedeanlagenbetreiber können ihre Gesenke schneller und gezielter kühlen und damit sowohl ihre Produktivität als auch ihre Qualität steigern.

Additive Manufacturing in Serienproduktion

Scale4Series heißt die Version mit der die SMS group eine ganzheitliche Produktion von 3Dgedruckten Bauteilen beschreibt. Zusammen mit Additive Industries, Hersteller von 3D-Druckern und Partner der SMS group, wird das Ziel verfolgt ein Turnkey-Konzept anzubieten, welches die vollständige Prozesskette von der Herstellung des Metallpulvers, über das 3D-Drucken bis hin zu einer Nachbehandlung von den gedruckten Bauteilen umfasst. Daneben gibt es mit der Klassifizierung und der Verpackung des Metallpulvers, dem Transport und der Lagerung viele weitere Prozessschritte in der additiven Fertigung.

Scale4Series: Vision einer additiven Serienproduktion. Mit ihr kann die SMS group ihren Kunden eine integrierte Gesamtlösung mit vereinfachten Schnittstellen anbieten. Die einzelnen Komponenten sind hier optimiert aufeinander abgestimmt. So wird eine verbesserte Produktivität mit geringeren Kosten und eine reproduzierbar hohe Produktqualität erreicht.

Ein Markt mit enormer Wachstumsdynamik

Die Marktchancen – sowohl für die neue Pulververdüsungsanlage als auch für 3D-gedruckte Produkte der SMS group – sind vielversprechend. Laut einer Roland-Berger-Studie von 2017 ist der Markt für Additive Manufacturing von 2004 bis 2016 von 0,8 Milliarden auf 5,5 Milliarden Euro gewachsen, was einer jährlichen Wachstumsrate von rund 20 Prozent entspricht. Doch das ist erst der Anfang. Die der Studie zugrunde liegenden Zukunftsprognosen mehrerer Institute gehen von einem Marktwachstum aus, das bis 2022 weltweit im Bereich von 24,1 bis 28,3 Milliarden Euro liegen könnte.

Markus Hüllen: „Der Bereich der Pulverherstellung und des Additive Manufacturing ist nochsehr jung, so dass es erst wenige etablierte Qualitätsstandards gibt. Die SMS group legt traditionell die höchsten Qualitätsmaßstäbe an, daher ist der Prozess nach der Pulverherstellung für uns nicht abgeschlossen. Wir denken da weiter. Um aus dem Pulver hochwertige Teile herzustellen, darf es auch nach dessen Herstellung nicht mit Sauerstoff in Berührung kommen. Wir entwickeln daher Lösungen, mit denen das Pulver bis hin zum 3DLaser- Drucker unseres Kooperationpartners Additive Industries lückenlos unter Schutzgas bleibt. Das ist aufwendig, sichert aber die hohe Qualität, zum Beispiel für sicherheitsrelevante Bauteile.“

Die neue Pulververdüsungsanlage ist laut Markus Hüllen und Norbert Gober der erste große Schritt der SMS group. Ihre Pläne gehen weiter. In Mönchengladbach soll ein Demo-Center entstehen, das die gesamte Prozesskette umfasst. Das heißt, von der Pulver-Produktion über das Pulver-Handling und den 3D-Druck bis hin zu Lösungen zur Wärmebehandlung, mechanischen Bearbeitung, Inspektion, Qualitätsprüfung und Logistik sowie der sinnvollen Automation.

Weltweiter und kompetenter Partner für Additive Manufacturing

Nobert Gober: „Als Systemanbieter und ‚Leading Partner in the World of Metals‘ wollen wir unseren Kunden die schlüsselfertige Lieferung kompletter Anlagen für Additive Manufacturing bieten. Mit reproduzierbar hoher Qualität für die Serienproduktion durch eine integrierte Prozesskette von der Pulverherstellung bis zum fertigen Produkt. Mit der Pilotanlage werden wir die Prozesse für maximale Produktivität und minimierte Gesamtkosten optimieren. Die Kunden erhalten modulare, skalierbare Lösungen nach ihren individuellen Anforderungen.

Mit unserem weltweiten Service- und Support-Netzwerk begleiten wir unser Kunden als fester Ansprechpartner sicher auf dem Weg ins Additive Manufacturing.