Kimihiko Nakamura, General Manager beim internationalen Handelshaus Itochu-Machine Technos Corp., spricht von der TCG43 als beste Maschine für die Herstellung von Premium-Verbindungen, die im Vergleich zu API eine viel höhere Qualität des hochlegierten Materials erfordern.

TCG43 is the best machine.

„Ein bedeutender japanischer Rohrhersteller hat sich für die Einführung einer zweiten TCG43 Gewindeschneidmaschine entschieden, da er darin den Schlüssel zur Herstellung von Premium-Gewinden mit konstant hoher Qualität und schnellen Zykluszeiten erkannt hat. Hierfür ist eine hohe Steifigkeit erforderlich, um den Schnittdruck des Schneidwerkzeugs aufzunehmen. Dies wurde bereits durch eine Reihe von Schnittprüfungen nachgewiesen, bevor sich der japanische Rohrhersteller zur Einführung der ersten SMS Premium Gewindeschneidmaschine TCG43 entschied. Die Maschine vom Maschinentyp TCG43 ist für diesen Zweck die beste Maschine, da sie die oben genannten Anforderungen des japanischen Kunden für die Herstellung von Premium-Gewinden erfüllen kann, die im Vergleich zu API eine wesentlich höhere Qualität des hochlegierten Materials erfordern.“

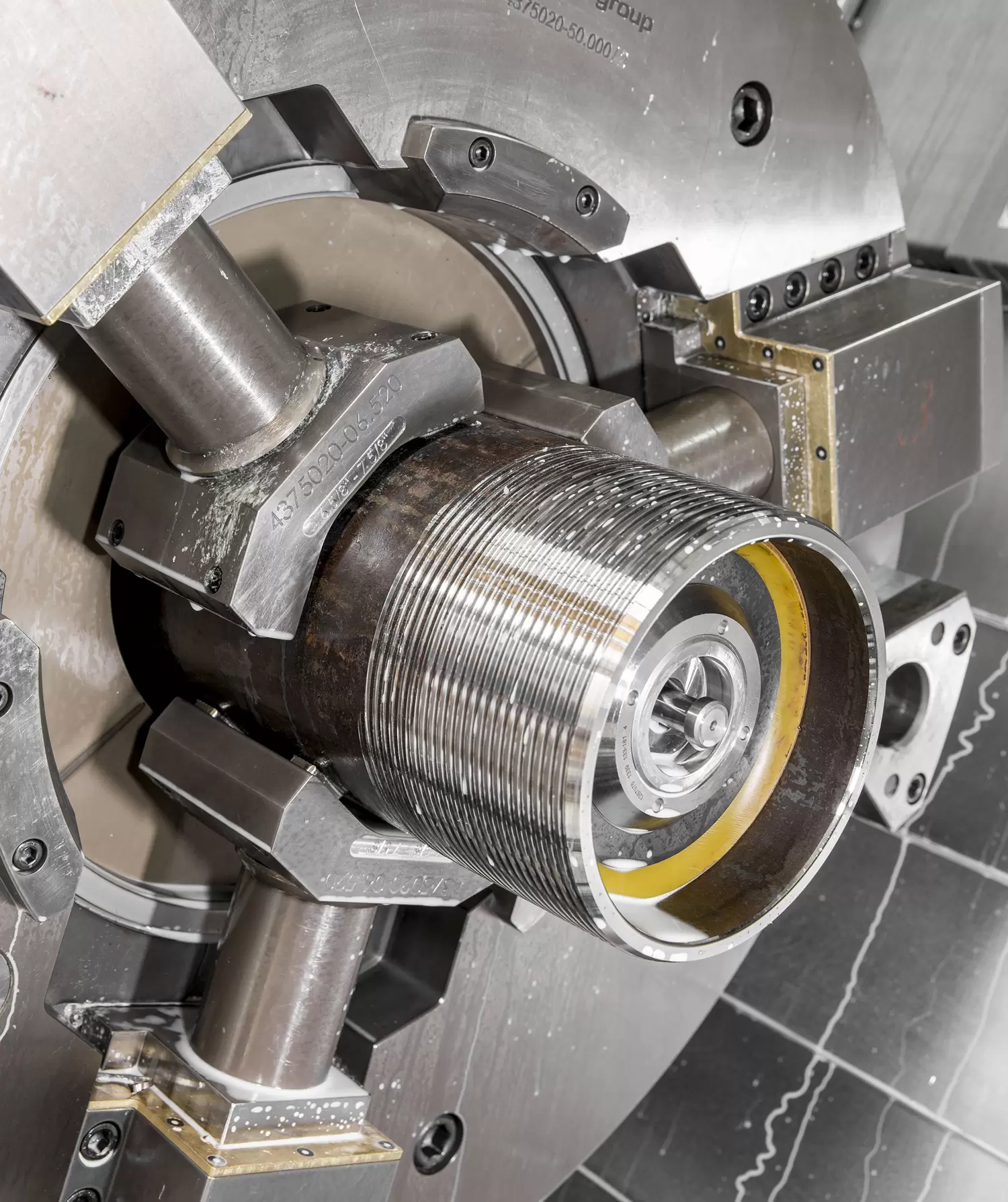

TCG Gewindeschneidmaschinen stellen hochpräzise Premium-Gewinde für Nahtlosrohre und längsnahtgeschweißte Rohre her und arbeiten nach dem Prinzip „drehendes Rohr, stehende Werkzeuge“. Premium-Gewinde, die auf Gewindeschneidmaschinen der SMS group hergestellt werden, erfüllen die anspruchsvollen Normen gemäß ISO 13679:2019 und 2011 und API 5C5 und erzielen darüber hinaus herausragende Ergebnisse für Gewinde nach API 5B und GOST R 53366 (ehemals GOST 631/632/633).

Warum sind Premium-Gewinde entscheidend für die Zukunft?

Die Bedingungen der Erdölförderung werden immer extremer, hierzu müssen die Sicherheit und Festigkeit der Rohre und insbesondere ihrer Verbindungen gewährleistet werden. Nur mit Premium-Gewinden der höchsten ISO-Norm, wie sie auf den TCG Gewindeschneidmaschinen von SMS group hergestellt werden, lassen sich die unterschiedlichsten und komplexen Anforderungen erfüllen und damit die Erdölvorkommen sicher erschließen.

Mit Premium-Gewinden stehen OCTG-Rohre für anspruchsvollste Förderbedingungen zur Verfügung. Dazu zählt, dass mit diesen High-Performance-Gewinden sowohl onshore als auch offshore die Bohrungen

Sogenannte Sour-Service-Rohre mit Premium-Gewinden halten aggressiven und korrosiven Bedingungen wie Schwefelwasserstoff oder -säure stand. Die großen Vorkommen nahe des Polarkreises lassen sich nur mit den für die erhöhten Anforderungen entwickelten Premium-Gewinden und den entsprechenden Speziallegierungen des Rohrwerkstoffes erschließen, da die hochfesten und hochlegierten Rohre inklusive ihrer Gewinde für die großen Temperaturschwankungen entwickelt wurden.

Im Offshore-Bereich bei den Förderplattformen tragen die Premium-Gewinde dazu bei, dass die Förderstränge der großen Bewegungsintensität dauerhaft standhalten. Und nicht immer erfolgen Bohrungen vertikal, sondern müssen geologisch bedingt die Richtung ändern – auch diese enormen Herausforderungen werden mit OCTG-Rohren und Premium-Gewinden gemeistert.

Wie erzielt die SMS group die einzigartige Gewindepräzision?

„Entscheidend für die Präzision und Qualität sind die Maschinensteifigkeit und Schwingungsreduktion“, erklärt Tim Küppers, Head of Design Department Finishing Lines, SMS group. „Wir haben alle Komponenten einer Gewindeschneidmaschine auf die Probe gestellt.“

Die SMS group hat zur Entwicklung modernste FEM-Simulationen eingesetzt und damit strukturelle Komponenten wie Maschinenbett, Getriebe, Werkzeugrevolveranordnung sowie die Antriebselemente mit Linearführungen und vorgespannte Kugelrollspindeln überprüft und daraufhin optimiert. Die Ergebnisse wurden anschließend nochmals objektiv und unabhängig von der Universität RWTH Aachen geprüft und bestätigt: Die TCG Gewindeschneidmaschine erzielt nachweißlich höchste Werte bei der Maschinensteifigkeit und Schwingungsfreiheit.

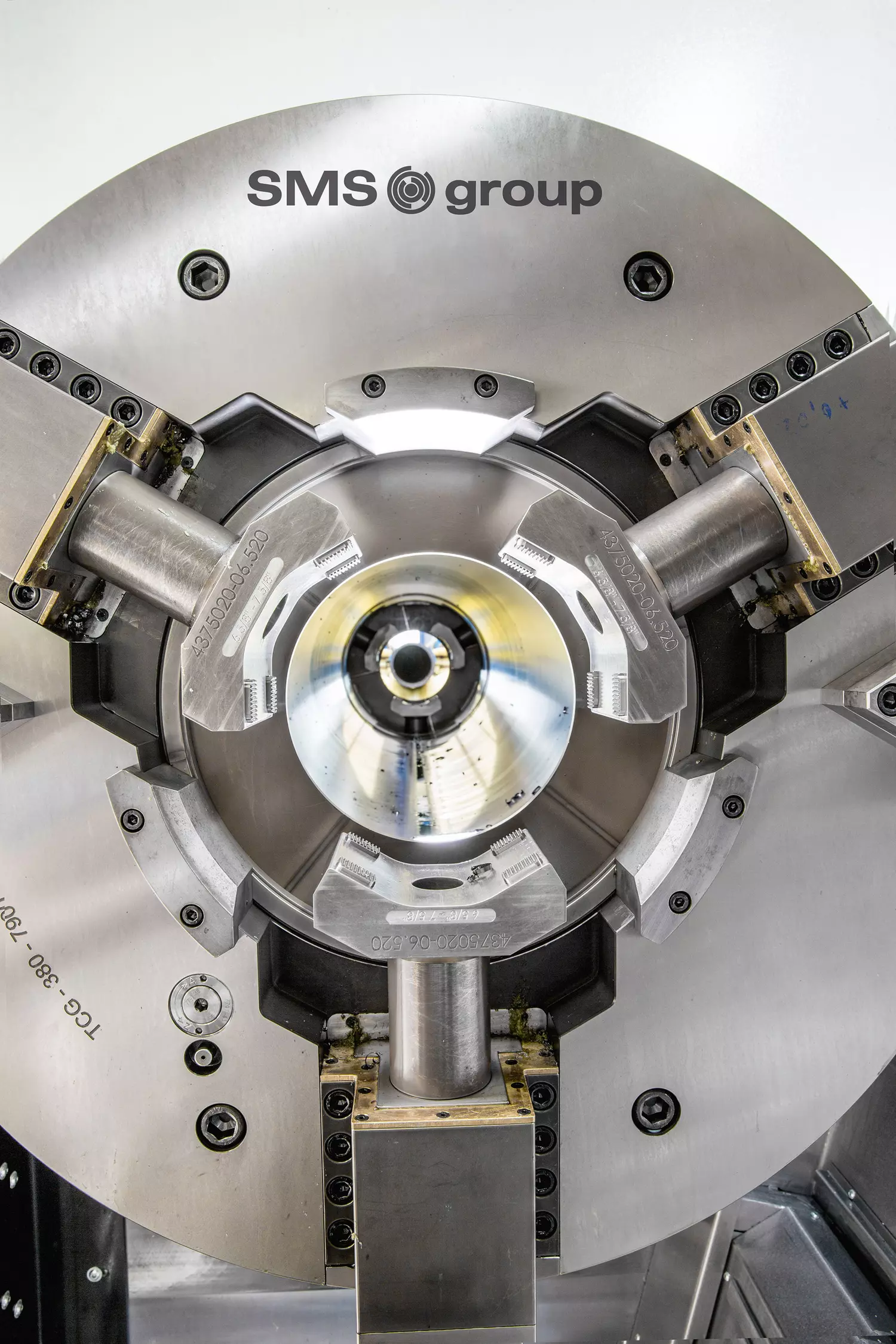

Zu den Schlüsselfaktoren der Präzision und zu den wesentlichen Neuerungen zählen die Positionierung der Werkzeugrevolver (Werkzeughalter) mit kurzen Abständen zum Rohr und senkrechter Anordnung zur Maschinenachse sowie das separate, selbstabstützende Zentrierfutter. Diese Zentrierfutter ermöglich auch ein Zentrieren von innenbearbeiteten Gewinden, sogenannten Integralverbindungen.

Durch diese Konstruktion kann die Rohrüberlänge zum Spannen so kurz und stabil wie möglich gehalten werden, wodurch auch dünnwandige, geschweißte OCTG-Rohre hochpräzise bearbeitet werden können.

Zudem können die Rohre optional durch die Innenspannvorrichtung stabilisiert werden. Das neuentwickelte Futter zeichnet sich durch seine Kompaktheit, geringe Trägheit und Flexibilität aus, mit der es jedes Rohr optimal aufnimmt. Die während des Gewindeschneidprozesses nicht benötigten Werkzeuge des Revolvers können nicht mit dem Spannfutter kollidieren. So kann das Rohr so kurz wie möglich eingespannt und damit die Schwingungsneigung minimiert werden.

„Darüber hinaus sorgen ein Hochdruckkühlmittelsystem und speziell konstruierte Werkzeugblöcke für einen besseren Spänefluss (Langspäne) und ein CNC-gesteuerter Dorn/Stopfen verhindert zuverlässig den Einschluss von Kühlmittel im Rohr. Darüber hinaus wird die Zentriergenauigkeit des Rohrs über ein Zentrierfutter in Kombination mit einem schwimmenden/starren Spannfutter sichergestellt, wodurch ein kontinuierlicher Betrieb ohne Eingriff des Bedieners unterstützt wird. Wir sind sicher, dass der Kunde in Japan mit dieser hochentwickelten Gewindeschneidmaschine mehr als zufrieden ist.“ so Kimihiko Nakamura, General Manager beim internationalen Handelshaus Itochu-Machine Technos Corp.

Was sind die Besonderheiten der hohen Produktivität und Verfügbarkeit?

Die kurzen Taktzeiten und die hohe Produktivität werden durch die vollautomatisierten Prozesse ermöglicht. Das beginnt bereits mit den Transporteinrichtungen vor der Anlage. Die speziellen Treiber sorgen für die schnellste Rohrzuführung. Durch das Tracking kennt die Maschine u. a. Werte wie Rohrdimensionen und Stahlgüten. Auf dieser Datenbasis erfolgt in kürzester Zeit die dynamische Anpassung automatisch und Nebenzeiten zur Einrichtung werden auf ein Minimum reduziert.

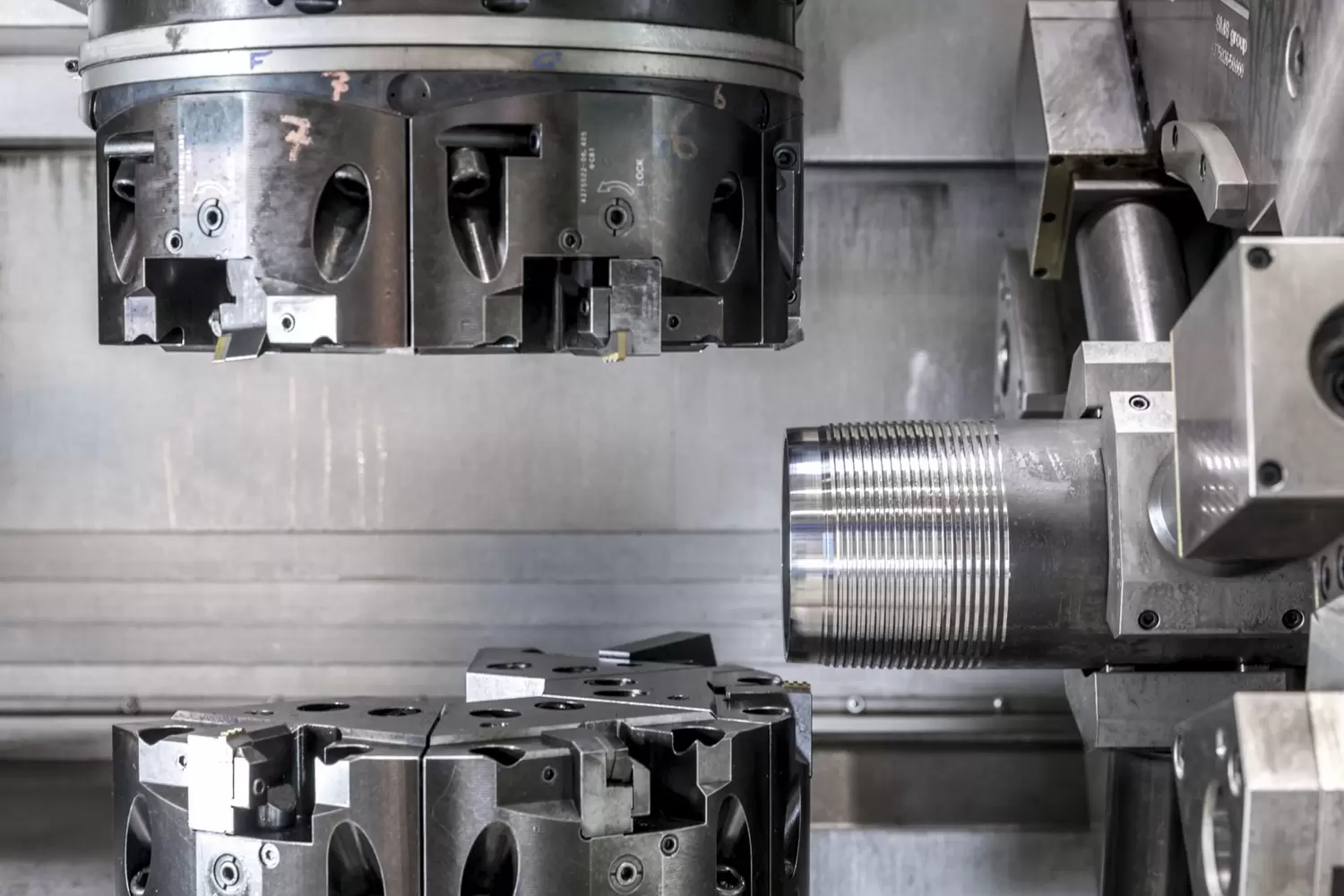

Die beiden Revolverköpfe sind jeweils mit sechs Werkzeugen bestückt, so dass die Maschine über insgesamt 12 Positionen für Werkzeuge verfügt. Damit ist sie vorbereitet auf die jeweiligen Werkstoffeigenschaften wie hochlegierte Stähle sowie auf die Spanprozesse wie Schruppen, Schlichten oder Gewindeschneiden. Die Produktionsprozesse können somit unterbrechungsfrei und hochproduktiv durchgeführt werden. Die vorpositionierten Werkzeuge ermöglichen die Herstellung der verschiedensten Gewindearten und sind mit einem leistungsstarken Kühlmitteleinsatz ausgestattet, um entsprechend maximale Prozessgeschwindigkeiten zu erzielen. Die Kühlmittel werden aufgefangen, gereinigt und dem Produktionskreislauf erneut zugeführt, das trägt neben der Energieeffizienz zur Nachhaltigkeit der Anlage bei.

Um Stillstände zu vermeiden, sind sämtliche sensiblen Maschinenteile wie beispielsweise die Werkzeugschlitten vor dem direkten Eindringen von Spänen oder Kühlemulsionen geschützt. Das Rohr wird durch einen Stopfen geschützt. Er wird abhängig von Rohr und Gewinde vollautomatisch und variabel gesetzt. Darüber hinaus ist der gesamte Innenraum mit glatten Oberflächen ausgeführt, die ein Anhaften der Späne verhindern. Die kontinuierliche Späneabfuhr erfolgt vollautomatisch. Zusätzlich kann eine Späneabblasung installiert werden.

Zur hohen Verfügbarkeit und Minimierung der Wartungseinsätze trägt auch die automatische Schmierung bei. Darüber hinaus ermöglicht das moderne Design der Anlage optimale Zugänglichkeit aller Baugruppen. Die mit integrierten Zugangs- und Sicherheitssystemen ausgestattete Maschine verfügt über großzügige Schiebetüren mit sich öffnendem Dach, wodurch das Produktionspersonal nicht durch herabtropfende Kühlungsflüssigkeiten beeinträchtigt wird und gleichzeitig ein Kraneinsatz beim Austausch von Baugruppen vereinfacht wird.

Welche Perspektiven bieten sich den Kunden hinsichtlich Digitalisierung und Industrie 4.0?

Die TCG Gewindeschneidmaschinen sind im Hinblick auf Steuerungen, Digitalisierung und Industrie 4.0 sowohl mit ihrem Schnittstellenkonzept als auch mit der integrierten Messsensorik offen konzipiert. Zur CNC-Maschinensteuerung können je nach Kundenvorgaben beispielsweise Siemens- oder FANUC-Systeme zum Einsatz kommen. Das HMI-Bedienkonzept ist intuitiv ausgelegt und bietet größtmögliche Transparenz.

Christian Benten, Sales Manager Finishing Lines, SMS group: „Unsere Anlage lässt sich nahtlos in bestehende ERP-Systeme sowie Rohradjustage-Linien integrieren und unterstützt das jeweilige Rohrtracking. Durch diese Konnektivität und Vernetzung wird die Anlage im laufenden Prozess perfekt auf das jeweilige Rohr vorjustiert. Gleichzeitig werden die Prozess- und Gewindedaten für die nachgelagerten Produktionsschritte bereitgestellt und fließen in die Qualitätsdokumentation des Kunden ein.“

„Wir haben die TCG-Gewindeschneidmaschinen dank des hohen Anteils an Messequipment optimal auf die digitale Zukunft vorbereitet. Wir arbeiten an vielversprechenden digitalen, intelligenten Lösungen, die den Mehrwert der TCG Gewindeschneidmaschine für die Kunden weiter erhöhen werden“, prognostiziert Falk Rößeler, Vice President Bright Steel & Finishing Plants, SMS group, die Zukunftsperspektiven des neuen Anlagentyps.