Die SMS group arbeitet kontinuierlich daran, die Vorhersagegenauigkeit der Prozessmodelle und die Leistungsfähigkeit der technologischen Regelungen beim Warmwalzen weiter zu erhöhen. Ein neues übergreifendes Model – ein Metamodell – baut auf dem integrierten Temperatur-/Gefügeansatz auf. Damit erreicht die Prozessführung eine neue Stufe.

Das Warmwalzen umfasst aufeinanderfolgende Prozessschritte, die jeweils die mechanischen Produkteigenschaften wie Streckgrenze, Bruchdehnung oder das Tieftemperaturverhalten beeinflussen. Auch die chemische Zusammensetzung des Stahls oder die Temperaturführung während des Walzvorgangs beeinflussen das Prozessergebnis. Abweichungen von den Prozesszielwerten können durch etablierte Prozessfahrweisen minimiert und teure Reklamationen vermieden werden, aufwendige Testwalzungen jedoch sind oft erforderlich.

Für eine konstante Qualität

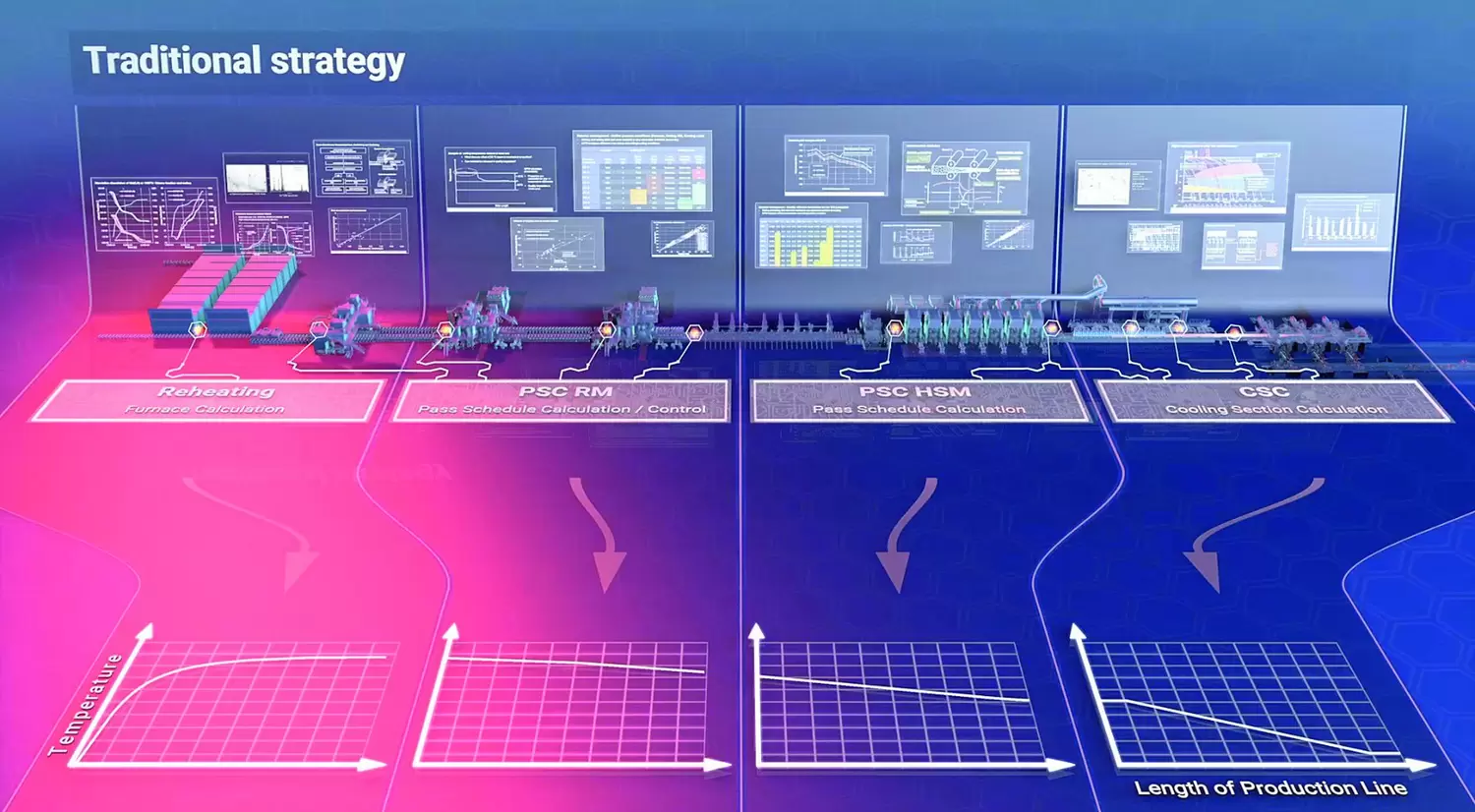

Die SMS group hat für die einzelnen Prozessstufen Modelle und technologische Regelungen entwickelt, die eine optimale Setzung der Stellglieder ermöglichen und die negative Einflüsse von Prozessstörungen auf die Qualität des Warmbandes verhindern sollen. Diese Entwicklungen werden seit vielen Jahren erfolgreich in modernen Warmwalzanlagen eingesetzt.

Die damit erreichte Setz- und Regelgenauigkeit hat ein sehr hohes Niveau erreicht. Ambitionierte Marktanforderungen, wie zum Beispiel das Walzen ultrahochfester Stahlgüten, erfordern die Suche nach weiteren Optimierungsmöglichkeiten. Denn der Prozess soll auch für neu entwickelte Stahlgüten noch präziser vorhergesagt und beherrscht werden.

Der Anteil spezieller Stahlgüten am Produktportfolio unserer Kunden steigt stetig, so dass viele Stahlhersteller ihre Produktionsanlagen darauf ausrichten müssen. Damit steigen die Anforderungen nach einer flexibleren Produktionsplanung sowie der Verwertung und Verknüpfung verfügbarer Prozessdaten und Messwerte. Die Prozessmodelle, die die Grundlage für die Prozessführung bilden, werden komplexer.

Stufe 1: Physikalische Modelle

Zentrale Basis für die Prozessführung bilden physikalische Modelle für den Warmwalzprozess wie zum Beispiel:

- X-Pact® Dynamic Furnace Control (DFC): eingesetzt in CSP®-Anlagen: homogene Erwärmung der Brammen, Berechnung der Temperaturführung zur Sicherung einer gleichmäßigen Temperaturverteilung

- X-Pact® Pass Schedule Calculation (PSC®) zur Prognose der Walzkräfte, Geschwindigkeiten, Temperaturen und Dicken

- X-Pact® Profile, Contour and Flatness Control (PCFC®) zur Berechnung von Profil und Planheit sowie der Sollwerte für die CVC®-Verschiebung und die Arbeitswalzenbiegung unter Berücksichtigung des Walzenzustandsmodells für thermischen Ballen und Verschleiß

- X-Pact® Cooling Section Control (CSC) zur Berechnung der zum Kühlen benötigten Wassermenge unter Berücksichtigung der gewählten Kühlstrategie.

Diese Modelle dienen der Prognose von Prozessgrößen und der Einstellung von unterlagerten Stellglieder basierend auf physikalischen Gesetzen und Messungen. Sie agieren zunächst unabhängig voneinander und sichern – jedes für sich – die Erreichung individueller Prozessziele.

Stufe 2: Metamodelle zur Prozessoptimierung

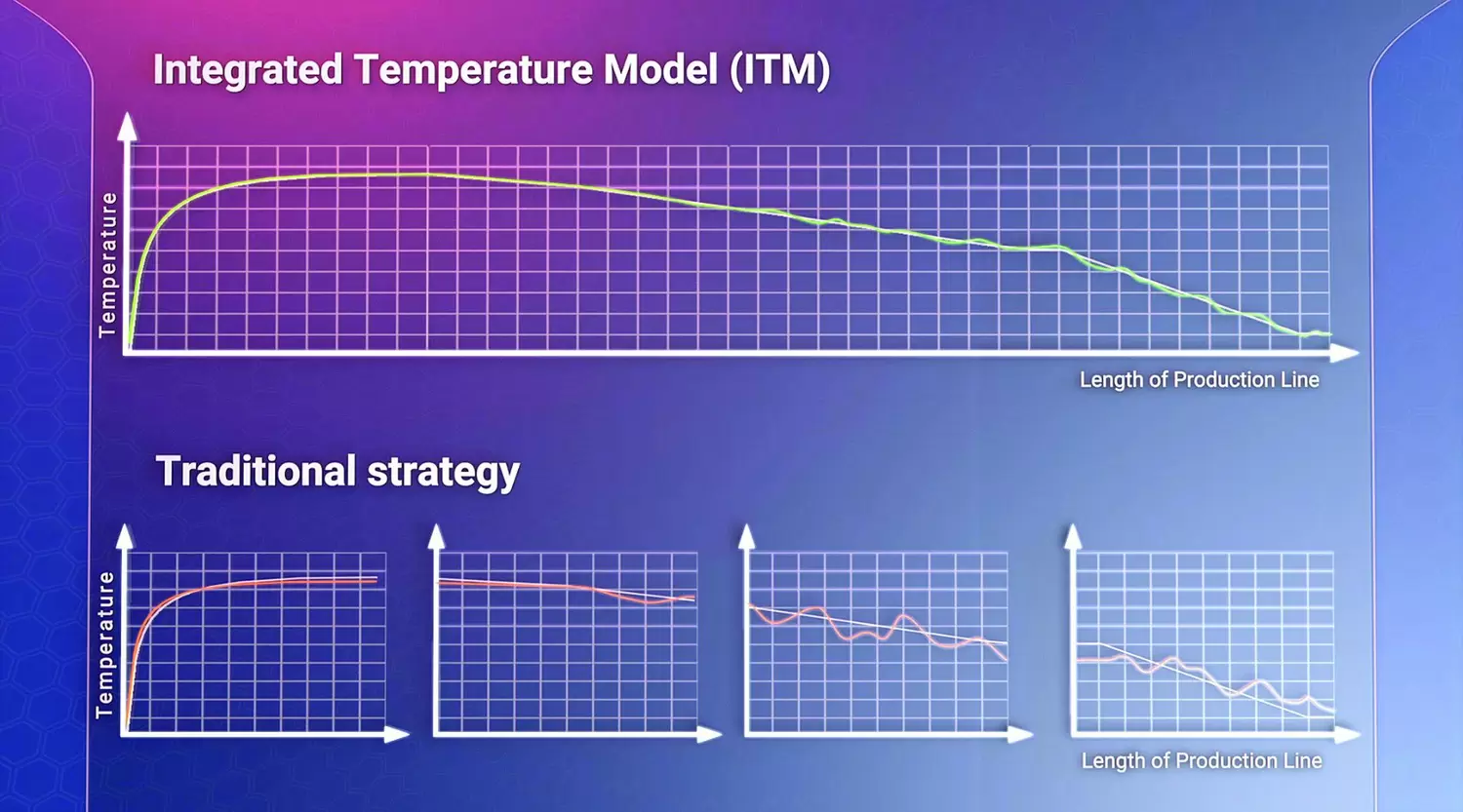

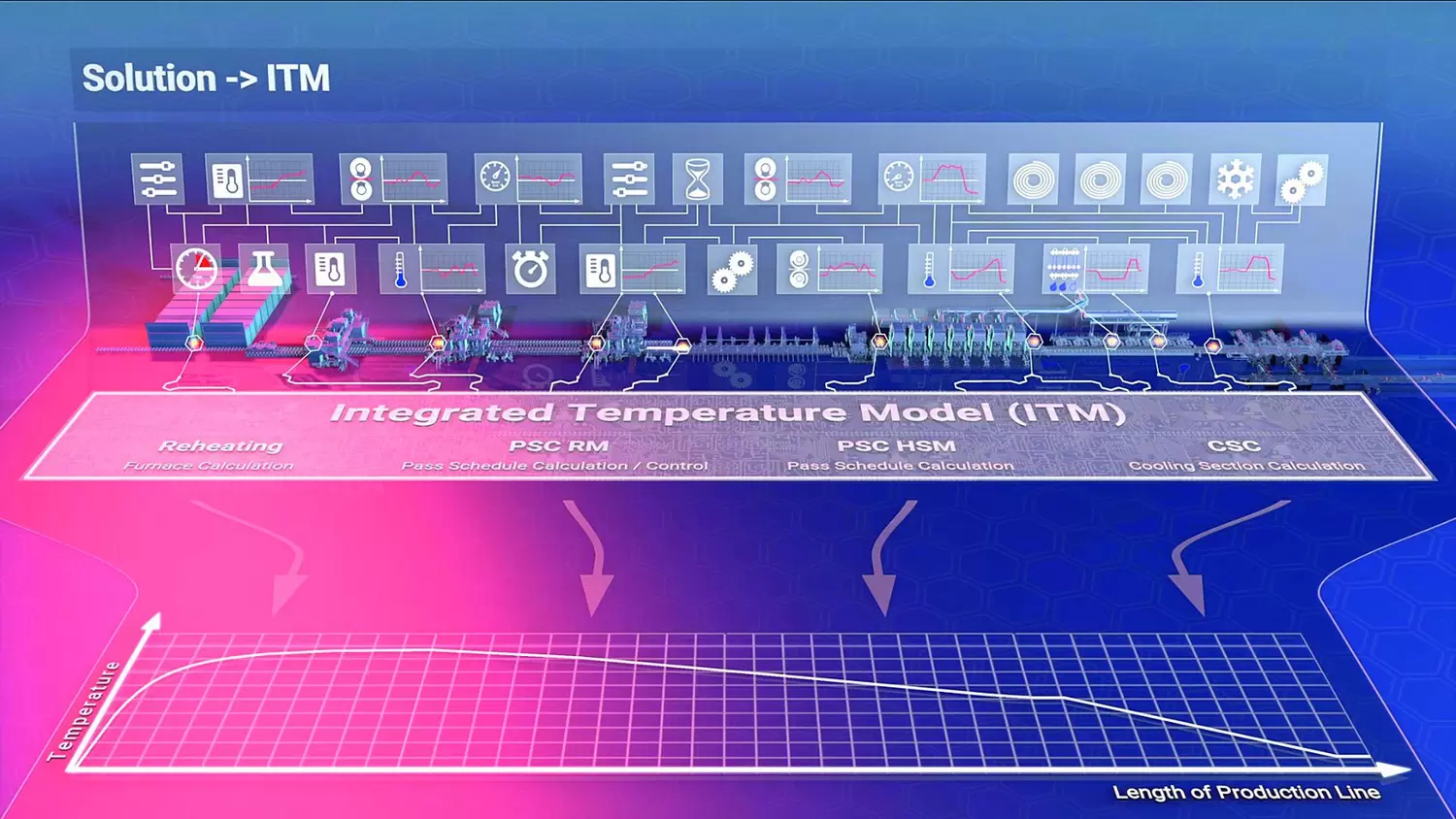

In der nächsten Stufe werden die Kenntnisse der Prozessbedingungen der einzelnen Modelle miteinander verknüpft und um materialwissenschaftliche Erkenntnisse ergänzt. Betrachtet man beispielsweise die Temperaturführung der Walzstraße und damit die Einstellung der mechanischen Eigenschaften des produzierten Warmbandes, so hat die SMS group mit dem Metamodell X-Pact® Integrated Temperature Model den nächst höheren Grad an Integration erreicht.

Jedes physikalische Modell bekommt die Daten, die zur übergeordneten Prozessoptimierung erforderlich sind, vom relevanten anderen Modell. Korrelationen zwischen Modellergebnissen und Regelungen werden dabei berücksichtigt. Ein Beispiel: Das Erreichen der vorgegebenen Endwalztemperatur eines Bandes ist direkt abhängig von der Geschwindigkeitsführung der Fertigstraße. Der daraus resultierende Geschwindigkeits-Zeit-Pfad wird zyklisch aktualisiert und dem Kühlmodell als Eingangswert zur Verfügung gestellt. Dadurch wird dieses rechtzeitig über bevorstehende Geschwindigkeitsänderungen informiert und kann zeitrichtig die Kühlventile schalten. Diese Vorgehensweise garantiert eine möglichst homogene Temperaturverteilung über die gesamte Bandlänge und damit optimale mechanische Eigenschaften.

Stufe 3: Lernendes und selbstoptimierendes Metamodell

Aktuell konzentrieren sich die Entwicklungsaktivitäten der SMS group beim X-Pact® Integrated Temperature Model (ITM) auf die Etablierung eines lernenden, selbstoptimierenden Metamodells. Das ITM wird in Zukunft Empfehlungen für angemessene Reaktionen auf Prozessänderungen mit dem primären Ziel ermitteln, die Produktqualität weiter zu verbessern und die Ausbringung zu erhöhen. Weitere Ziele wie die Maximierung der Produktionskapazität, die Reduzierung des Energie- oder Wasserverbrauchs oder der Kosten für Legierungselemente sind im Zusammenspiel mit dem X-Pact® Material Property Model (MPM) integrierter Bestandteil dieser Entwicklungsaktivitäten.

Der volle Artikel mit zusätzlichen Informationen erscheint in der nächsten Ausgabe des SMS group Newsletters. Registrieren Sie sich bei SMS group #connect und wir informieren Sie, sobald die Ausgabe 02/2020 des SMS group Newsletters erscheint.