Die Herstellung moderner AHSS-Stahlsorten (Advanced High Strength Steel) stellt hohe Anforderungen an den thermischen Prozess in Glüh- und Feuerverzinkungsanlagen. Insbesondere die Automobilindustrie verlangt nach Stahlband mit homogenen Eigenschaften über die gesamte Coillänge, aber auch von Coil zu Coil. Um dieses Ziel zu erreichen, benötigt man Informationen über das Gefüge des Stahls, damit der Prozess entsprechend geregelt und eventuelle Abweichungen aus vorherigen Prozessen kompensiert werden können.

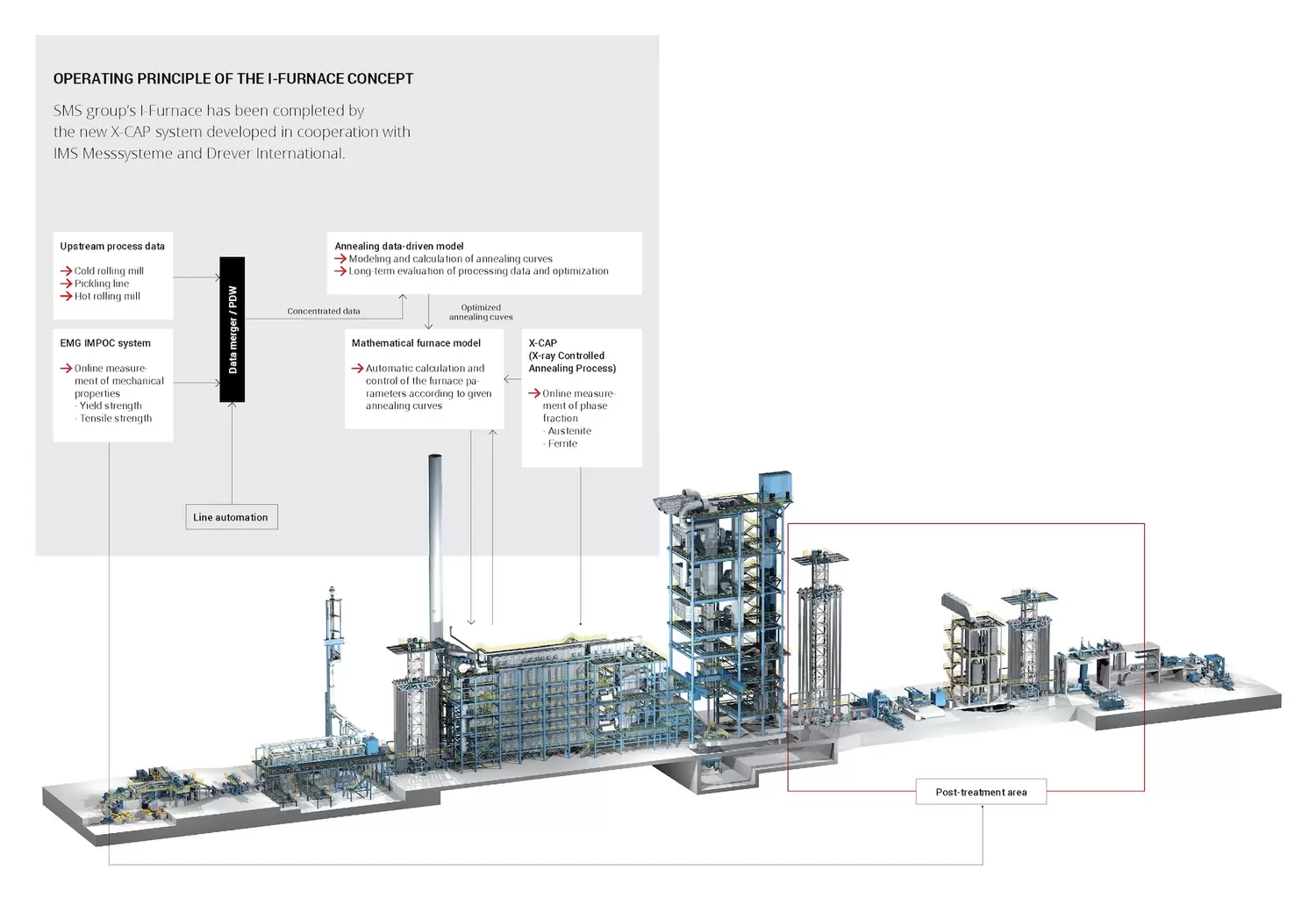

Daher hat die SMS group den I-Furnace entwickelt, der einen smarten Glühprozess und ein Produktionsoptimierungsmodell einschließt. Hier führt die Kombination verschiedener Werkzeuge zu einer Optimierung des Wärmebehandlungs-und Produktionsprozesses. Ofensteuerung, Online-Festigkeitsmessung und ein Modell zur Vorhersage der Materialeigenschaften nach dem Glühen werden miteinander verknüpft. Eine geschlossene Regelung des Prozesses ist jedoch nicht möglich, wenn das Messsystem im Auslauf der Linie installiert ist, also weit hinter dem Prozess, da das Material an dieser Stelle bereits seine endgültigen mechanischen Eigenschaften besitzt.

Aus diesem Grund wurde, zusätzlich zu den bestehenden Werkzeugen, ein weiteres Messsystem samt Steuerungsmodell entwickelt, um den Ofen zu komplettieren. SMS group, Drever International und IMS Messsysteme haben gemeinsam den röntgengeregelten Glühprozess X-CAP (X-ray Controlled Annealing Process) entwickelt, der es ermöglicht, das Gefüge des Stahls während des Glühprozesses zu messen und die mechanischen Eigenschaften im Prozess selbst zu regeln, also da, wo sie tatsächlich eingestellt werden.

Sekundäre Phase bestimmt Festigkeit

Fertig wärmebehandelte AHS-Stähle bestehen aus einer Kombination von zwei oder mehr Phasen, um die geforderten Materialeigenschaften zu erlangen. Während der Wärmebehandlung bestimmt der Austenitanteil vor dem schnellen Abkühlen den Anteil der sekundären harten Phasen, wie Martensit und Bainit, die in den nachfolgenden Abkühlstufen gebildet werden. Bei AHS-Stahl hat der Anteil der sekundären Phase den größten Einfluss auf die Festigkeit des Endprodukts.

Mit X-CAP steht nun ein System zur Verfügung, mit dem man in Echtzeit den Austenitgehalt während des Glühprozesses erfassen kann. Das neue Online-Messsystem nutzt die Röntgenstrahlbeugung, um daraus den Phasenanteil und damit den Austenitgehalt vor der Schnellkühlungszone des Ofens zu bestimmen. Dank der kontinuierlichen Messung des Austenitgehalts innerhalb des Ofens ist es möglich, Prozess- und Materialveränderungen direkt zu kompensieren, die sonst zu Qualitätsabweichungen des Produktes führen würden.

Verbesserung der Materialqualität

Ein solches System wurde zum ersten Mal im Sommer 2017 in einem speziell entwickelten Schutzgehäuse im Ofen einer Feuerverzinkungslinie bei SEGAL, einer Tochter von Tata Steel, in Lüttich, Belgien, installiert und die Messergebnisse mit der Festigkeit des Endprodukts verglichen. Anhand verschiedener Tests wurde nachgewiesen, dass durch den Einsatz von X-CAP die Materialqualität erheblich verbessert werden kann. Es ist möglich, Coils zu retten und die charakteristischen Materialeigenschaften innerhalb der geforderten Grenzen zu halten – selbst dort, wo dies erfahrenen Bedienern nicht gelingt.Hersteller von geglühtem und verzinktem, kaltgewalztem Stahlband stehen vor etlichen Herausforderungen, wenn es um moderne AHSS-Güten geht. Mit dem I-Furnace und XCAP wurden innovative Lösungen zur Verbesserung und Regelung des komplexen Prozesses bei der Herstellung von AHS-Stahl entwickelt.

Weitere Informationen zur Neuentwicklung erhalten Besucher auch im Rahmen eines Vortrags auf der ESTAD sowie auf dem Messestand der SMS group auf der METEC.