利用人工智能改进炉料混合

在过去几年中,电弧炉(EAF)工艺在粗钢生产中越来越受欢迎。到2100年,废钢电弧炉将占粗钢产量的50%以上。使用废钢代替热压块铁或生铁等原始材料,炼钢过程中每吨钢的碳排放量可减少约1.67公吨。这最终将有助于减少钢铁生产的碳足迹。

然而,某些低质量废料可能含有不确定浓度的杂质,因此与高质量废料或矿基材料相比,使用这些废料的风险更大。这些杂质会大大降低最终产品的质量,尤其是作为杂质材料的铜。因此,一些运营商选择避免在炉料混合中使用过量的劣质废料,而选择价格更高的优质废料和矿基材料。在没有现代技术辅助的情况下,人工计算混合炉料时确实如此。

为了应对这些挑战,机器学习可以帮助我们优化炉料组合。生产一吨粗钢会需要大量成本,这里主要是指所使用的原材料成本。要想降低生产成本,制定周密的原材料使用策略至关重要。企业必须有效利用低价废料,同时确保生产的粗钢符合生产标准。这一点对于无用的杂质尤为重要。金属优化器提供了一种解决方案,通过在物理过程模型中使用人工智能技术对铜的预测进行估算,从而计算出最佳的炉料组合。

预测废金属成分

金属优化器是一种利用人工智能技术预测废料金属在熔化前是否存在不需要的杂质元素的工具。在预测的基础上,它利用优化算法计算出最具成本效益的原料成分。该应用程序可提供有关废料金属化学成分的宝贵信息,优化整个序列的炉料组合,并在保持产品质量的同时降低生产成本。

在此过程中,材料识别器(Materials Identifier)应用机器学习算法来估算原材料中所有化学元素的浓度。这些动态的值可输入炉料混合优化器(Charge-Mix Optimization)。动态元素浓度比静态值更精确,因为静态值无法解释由于市场供应、供应链不确定性或供应商变化而导致的废料质量随时间的波动。

金属优化器应用程序在云端运行,并在其数据库中存储所有必要数据。它可以访问客户数据源,并具备从二级系统中检索原材料的物理特性。有关过去和到来的炉次信息也可从三级系统中提取。企业资源规划系统(ERP)显示当前原材料和添加剂的库存和价格。用户界面(UI)提供原材料和能源成本的推荐组合,以获得最佳效果。

准确估算铜浓度

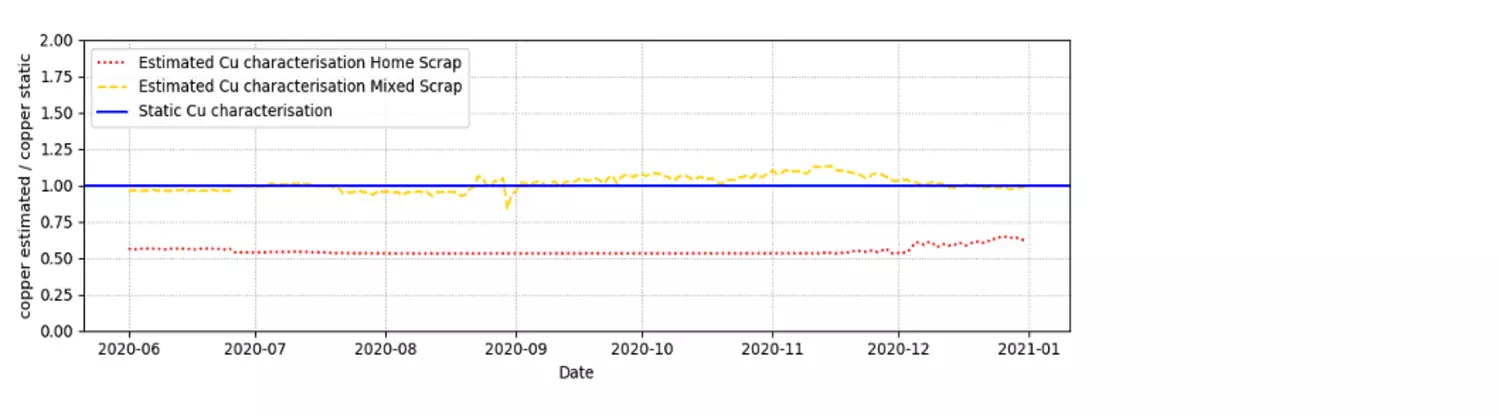

材料识别器使用历史炉料混合配方、钢材分析和产量来确定商品中的目标铜浓度。如果无法获得留钢重量,可使用其他数据进行估算。操作员可以按照自己喜欢的时间间隔(如每天或每小时)创建新的估计值。图2显示了对两种废料样本中铜含量的估算结果。为了便于理解,这些估算结果以无量纲值显示。蓝色实线表示客户使用的静态铜值。据预测,自产废钢中的铜含量仅为过去通过静态值所估计的一半。这意味着,如果有更多这种废料,就可以用来生产铜含量限值更低的钢种。

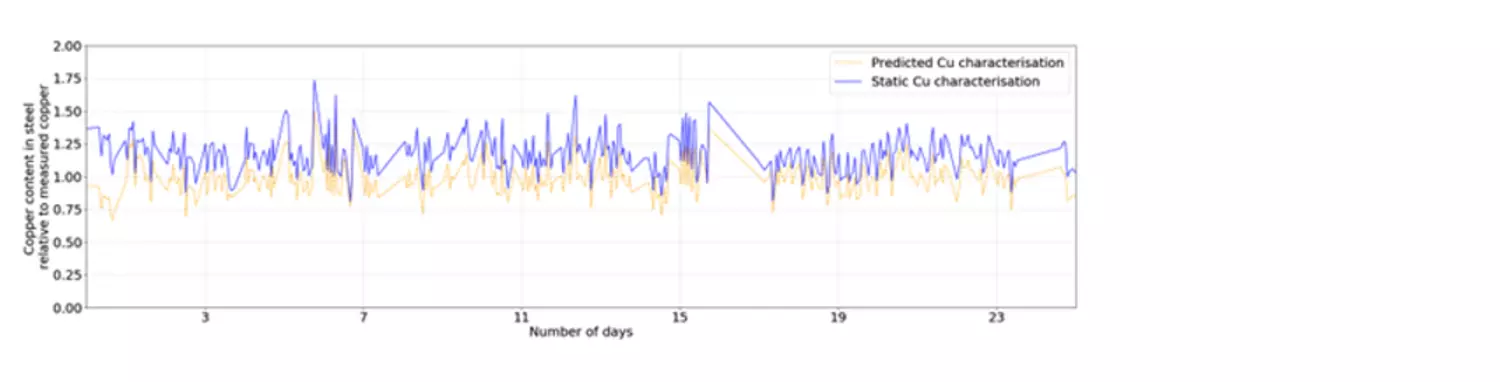

图3比较了过去的炉料组合,以确定使用材料识别器 (MI) 生产优质钢材的优势。材料识别器的静态铜含量值和估计铜含量值用于进行质量平衡,从而计算出最终产品中的铜含量。计算出的铜含量可与实际测量的铜含量进行比较,从而使估计铜含量与测量铜含量之间的比率接近理想值 1。

降低成本,保持生产标准

估算值被发送到炉料混合优化器,它可以计算任何钢种的炉料混合。炉料混合优化器考虑了与原材料、能源和技术方面有关的费用和限制。其目的是通过基于序列的方法最大限度地降低成本,同时考虑过渡区和留钢。在这一过程中,有明显留钢的熔炉尤其具有挑战性,因为上一炉次的留钢会影响下一炉次。因此,从铜含量高的炉次过渡到铜含量低的炉次十分具有挑战性,有时几乎是不可能的,即使装入含有低浓度铜的废料类型时也是如此。

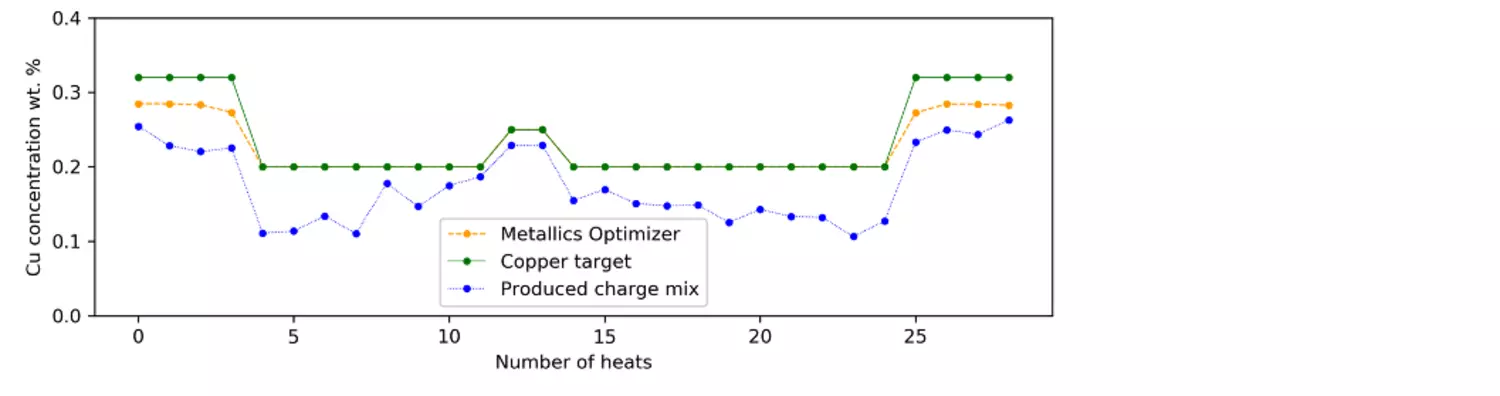

图4显示了最终产品中的铜浓度。绿色实线表示铜含量目标值,蓝色虚线表示客户使用传统配方生产的混合料中的铜浓度。在某些情况下,绿线和蓝线之间存在明显差异,这表明客户使用的废料成本较高,铜含量低于所需的水平。使用铜含量较高的废料类型通常成本较低,绿线和蓝线之间就是可带来成本节约的空间。

黄线表示炉料混合优化器的铜混合物不含安全系数。优化器以更便宜的炉料达到最大允许铜含量。前三炉次的铜含量较低,而第4至5炉次则过渡到更低的铜含量目标值。炉料混合优化器考虑了整个序列,并在前3炉次中以较低的铜浓度开始,在第4炉次中逐渐降低铜浓度。铜浓度变化在第11至第14炉次中以单步发生,而最后5炉次则分两步过渡到较高的铜含量目标。最后炉次混合料中的铜浓度低于目标值,可能是因为即便使用了最便宜的废料类型,该类型废料中的铜含量也不高所导致。

事实证明,金属优化器对电弧炉设备运营商来说是一个经济高效的解决方案,它能带来更精确的计算,并能使用铜含量更高但价格却更低的原材料。