现代 AHSS(先进高强钢)的生产对退火和热镀锌产线的热处理工艺提出了很高的要求。特别是,汽车行业不仅要求带钢在整个长度上具有均匀的特性,而且要求从一个卷到另一个卷的性能也要稳定均匀。为了实现这一目标,必须掌握带钢微观组织的信息,以控制生产工艺并补偿上游生产工艺中可能出现的偏差。

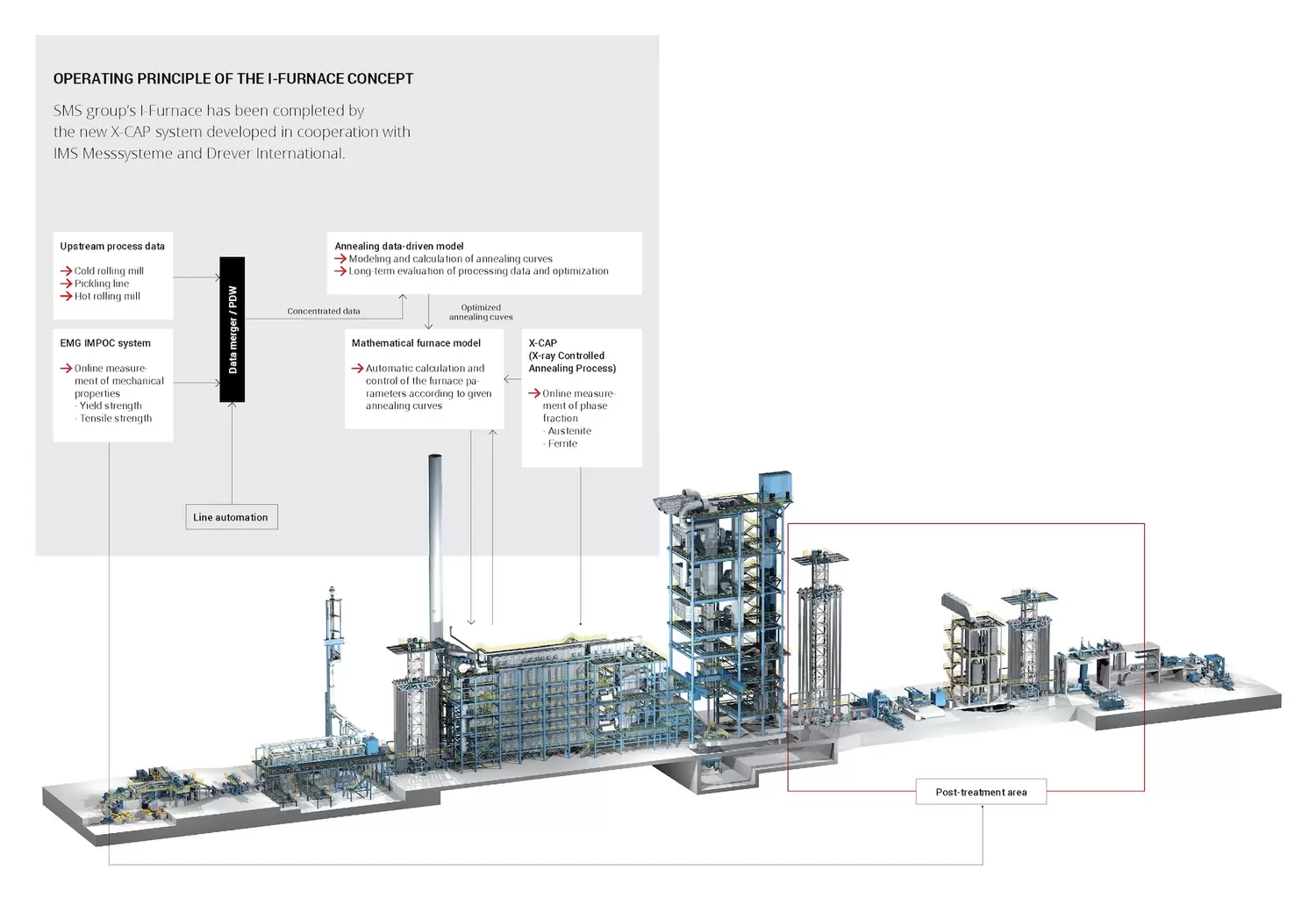

为此,西马克集团开发了 I-Furnace,包含智能退火工艺和生产优化模型。在这里,各种工具的组合可以优化热处理和生产工艺。工业炉控制、在线强度测量和退火后材料性能预测模型相互结合,相互联系。然而,在处理线的出口段远远落后于工艺流程的测量系统是不可能对工艺流程进行闭环控制的,因为此时材料最终的机械性能已经固定下来了。

为此,除了现有的工具外,还开发了包括控制模型在内的最新测量系统,以完善对工业炉的控制。西马克集团、炬威国际和 IMS Messsysteme 联合开发了 X-CAP(X 射线控制的退火工艺),可以在退火过程中测量钢材的微观组织,从而在真正决定机械性能的工艺步骤中对机械性能进行控制。

二次相决定强度

成品 AHSS 钢种由两相或多相组合构成,达到所需的材料特性。在热处理过程中,快速冷却前的奥氏体比例决定了随后冷却阶段形成的硬质二次相的数量。对于 AHSS 来说,二次相的比例是影响最终产品强度的主要因素。有了 X-CAP,现在就有了在退火过程中实时量化奥氏体含量的系统。新的在线测量系统利用 X 射线衍射确定结晶相分数,从而确定炉子快速冷却段上游的奥氏体含量。炉内奥氏体含量的连续测量使直接补偿工艺和材料的变化成为可能,避免了出现产品质量偏差。

材料质量提升

2017 年夏季,第一套系统安装在比利时列日塔塔钢铁公司 SEGAL 工厂热镀锌处理线的炉子中,并置于专门开发的保护壳内。测量结果与最终产品强度进行了比较。各种测试证明,使用 X-CAP 可以显著提高材料质量。X-CAP 可以节省钢卷,并将材料特性保持在要求的范围内,这一点即使是经验丰富的操作工也无法做到。退火和镀锌冷轧带钢生产商在生产现代 AHSS 钢种时面临着诸多挑战,通过 I-Furnace 和 X-CAP,我们开发出了创新的解决方案,以改进和控制复杂的 AHSS 生产工艺,我们将在欧洲钢铁技术与应用日或德国杜塞尔多夫冶金压铸展览会的西马克集团展台举办的讲座上向参观者提供有关最新研发成果的更多信息。