这标志着PQF®(Premium Quality Finishing)生产线生产无缝管的生产效率实现了质的飞跃。作为市场和技术的领导者以及PQF®技术的发明者,西马克集团的专家们成功地使第四代PQF®工厂的产量提高了30%。这一增益不仅适用于新建的工厂;现有的PQF®工厂也可以通过低成本的升级完全受益。

第四代PQF®工厂(既可用作新建工厂,也可用作升级解决方案)的特点是每吨管材的成本大幅降低,从而使管材生产商的盈利能力显著提高,从而获得显著的竞争优势。在生产高质量的PQF®管材时实现如此高的产能和工厂性能,此前从未实现过。

经济效益和新的市场机遇

生产无缝管的厂商,生产力的提升当然会有正面影响。以下是两种可能的情况:

- 方案A:在保持相同生产时间和人力的情况下,产能提升30%,从每年50万吨增加到65万吨。这将创造新的销售机会,并带来快速的投资回报。

- 方案B:性能提升用于在更短时间内生产同样数量的PQF®管。由于所需时间较少,可以相应调整工作班次和人力资源。

根据市场情况和产能利用率,工厂可以使用相同的人力在更短的时间内生产更多的吨位或达到既定的吨位目标。在这两种情况下,成本效率都更高,无缝管生产商可以对波动的市场和价格情况做出适当的反应。

PQF®- 未来的标准

全球每年生产约4千万吨无缝管,其中一半以上是高品质的PQF®产品。主要客户是石油和天然气行业,他们更倾向于使用采用PQF®工艺生产的OCTG管。原因在于:随着开采化石能源的条件变得越来越恶劣,管材必须满足相应的高质量和负载要求。高品质的PQF®管材也是结构管的一种应用领域。通过降低制造成本,可以在该领域获得更多的市场份额。同样,老旧的无缝管生产设备可以被第四代数字化PQF®工厂取代,因为传统的无缝管生产线无法在高精度的PQF®质量和新的生产率提升方面与之竞争。

对环境的利好

从其生命周期评估和可持续性角度来看,PQF®工厂的所有者也从第四代PQF®生产线中受益。原因在于,所需能源总量的增加并没有像人们预期的那样与产量的增长直接相关。相反,每生产一吨管子所需的能源更少。这主要是由于二级运行设施和行政设施的能耗随着产量的增加而保持不变。

轧制周期缩短了5秒

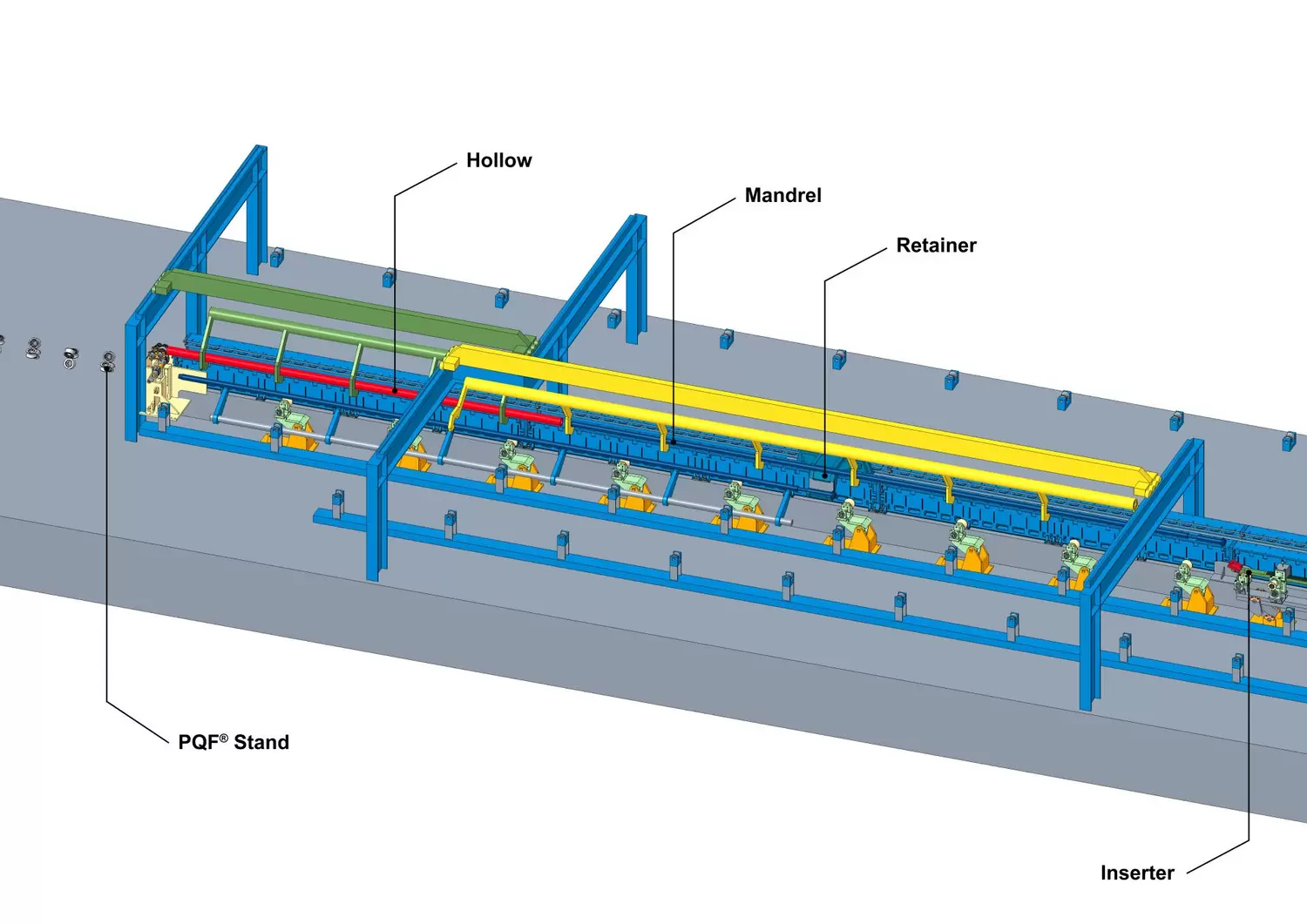

主要创新包括芯棒在线插入毛管的高速前台的布置。

与高效限动系统相结合,轧制周期减少了4到5秒。这意味着每个钢管的轧制周期约为20秒,甚至最高可达18秒的峰值,而不是现在的24秒的轧制周期。例如,7英寸PQF®每小时可以轧200根钢管;10¾英寸PQF®可以达到每小时150根钢管。

另一个新功能是PQF®轧机的轴承座设计,有助于简化轧辊的组装和拆卸。辊子和轴彼此分开,不再是一体设计。这大大降低了工具成本,并减少了必要的机架库存。一个特殊的,新开发的辊和轴之间的沟槽连接的取代了以前的圆柱形联轴器,确保可靠的扭矩传输。

更高的速度也意味着更高的生产率——但这对质量有什么影响呢?西马克集团的轧制技术和性能模块确保了PQF®钢管始终如一的高质量和精度水平。这些包括作为工业4.0一部分的先进的数字在线技术:例如,由西马克集团开发的CaliView®测量系统,可以对所有纵向轧机进行快速在线校准,从而保证生产线的完美对齐。配备LASUS® Multiscan和SecControl®系统,可以单独测量和控制生产钢管的壁厚。此外,CARTA® neo支持工艺工程师对所有质量参数进行监测、分析和智能控制。

我们的新一代PQF®轧机为管材制造商提供了真正独特且极具吸引力的产品。

关于新生产线,第四代PQF®的投资保持不变。只需要对生产线中的某些设备区域进行额外投资,例如需要增加炉子和锯机的能力。即使在升级的情况下,财务支出也是可控的。这些主要涉及到轧制周期的调整和外围辅助设备的容量扩展。

西马克集团长材执行副总裁Thomas Maßmann表示:“我们相信,我们的新一代PQF®生产线对世界各地的管材制造商来说是一种非常独特和极具吸引力的产品。当然,产能和生产率的大幅提高也确保了更快的投资回报。我们的团队随时为工厂业主和相关方展示技术创新和经济效益。我们的设备非常齐全,可以进行在线和视频会议演示,或者在任何可能的情况下,按照所有现行的卫生法规进行现场会议。”