MIDIS+

管理全自动生产的设定点和参数

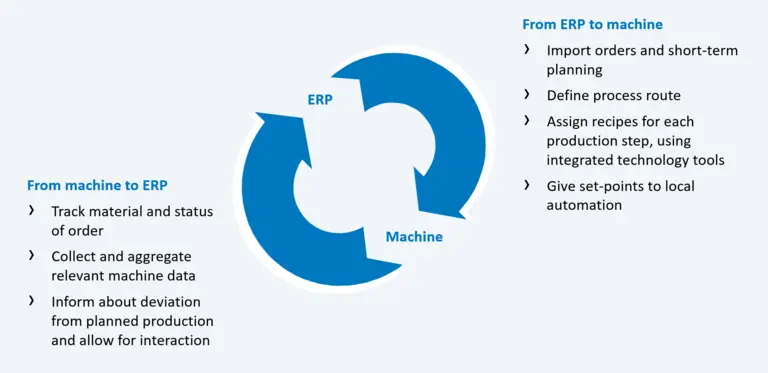

集成生产计划系统 MIDIS+(管理信息诊断指示系统)旨在管理锻造厂所有部分的全自动生产的设定点和参数。该系统能使生产线上的设备(如炉子、剪子和压机)无缝同步,并与非西马克设备和各种运输工具兼容,提供整体管理解决方案。

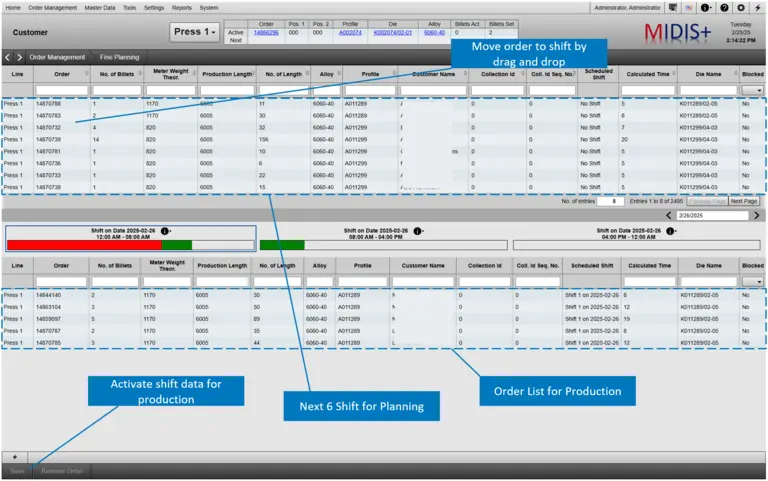

通过利用西马克技术工具,MIDIS+ 可生成优化的生产和运输指令,显著提高运营效率。作为先进的网络应用程序,它具有模块化和灵活性的特点,能够适应特定的生产要求。该系统包括工作场所专用的人机界面 (HMI),增强了可用性,并采用统一的数据库,提高了对工厂效率和生产情景的认识。这使得 MIDIS+ 成为旨在优化工艺和保持竞争优势的制造商的理想解决方案。

请与我们联系!

请使用我们的联系表进行提问、咨询或个人联系。

中断、模具和材料的管理

为进一步评估奠定数据基础

中断

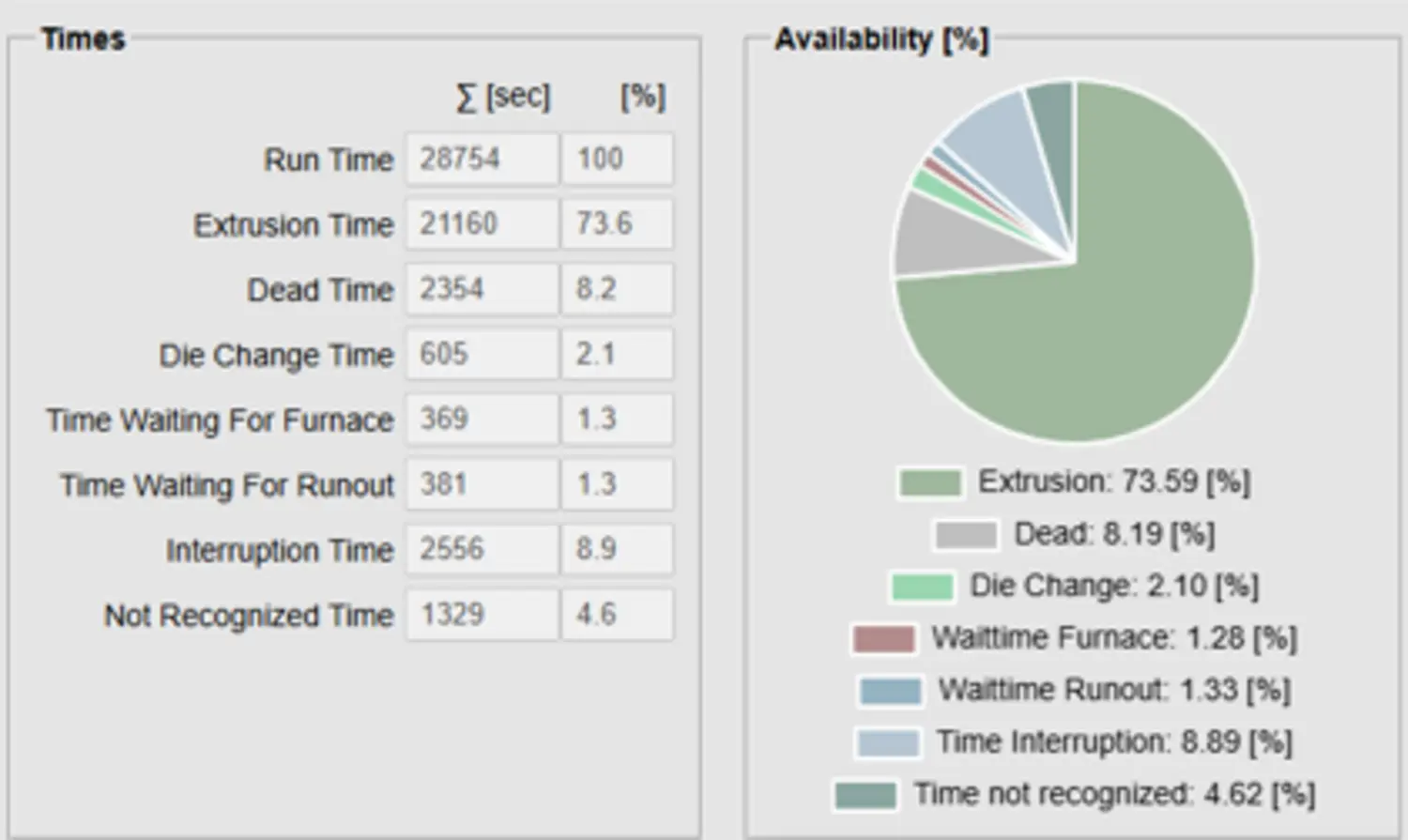

我们的系统主要用于跟踪和分析中断时间,以提高生产率。它能自动从 PLC 接收中断的开始和停止时间,从而实现精确监控。用户可以从预定义列表中手动关联中断原因,确保以数字和明确的格式记录中断时间和原因。

模具管理和订单历史

该功能强调跟踪和分析模具的使用情况,以延长模具的使用寿命。它可自动存储模具更换时间,以便进行后续评估。用户可以从预定义列表中为每次生产运行选择模具,其中包括来自模具炉的信息。系统还会自动跟踪相关的生产指标,如坯料数量、重量和长度。

材料和合金

我们的重点是通过使用基于设备参数的统一合金来实现生产标准化。系统为每种合金存储与生产相关的参数,如冷却和锯切参数,以确保生产过程的质量和效率保持一致。

优势

- 标准化流程和高度自动化带来更高的产量

- 通过使用生产、质量、能源和维护方面的标准报告,提高透明度

- 通过收集模具使用和生产数据提高效率

- 通过对从订单到材料调度的生产过程进行评估,提高交付可靠性并改善计划性