让我们从最重要的问题开始,到2050年,世界需要多少钢材?现在地球上有80亿人口,每年“消费”约18亿吨钢材。也就是说,人均年钢材消费量大体上为222千克。然而,这个数字在不同地区存在巨大差异,人均钢材表观消费量从欧洲的310千克到非洲的30千克左右不等。

联合国预测,2050年全球人口将接近100亿。按照现在的人均钢材表观消费量,每年将需要生产出大约22亿吨钢材。然而,许多预测还表明,印度或非洲等人口稠密地区的人均钢材需求量将激增,这将推动钢铁产量达到每年27.5亿吨左右。

同时,能源网向可再生能源的转型将改变对钢材的需求。目前,仅有1%到3%的钢材用于能源基础设施。然而,这一数字预计将大幅上升至10%以上,特别是风力发电机组或光伏系统的建设。蓬勃发展的电气化趋势也将增加对硅钢的需求。

那么,我们怎样才能在生产更多钢铁的同时,还能减少二氧化碳排放呢?其中一个切入点就是现有的钢厂设施。但由于投资周期长,工厂和设备只能逐步更新。

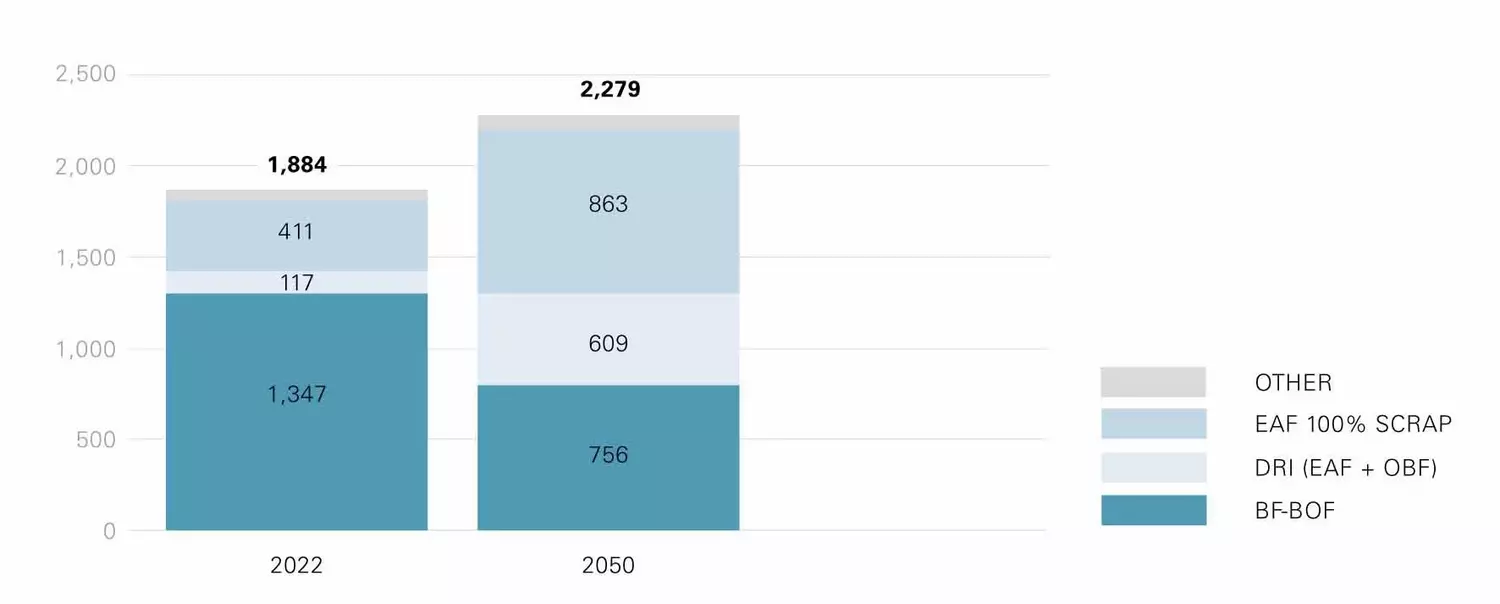

2022年,有71%(13.47亿吨)的钢材是通过传统的高炉和转炉(BOF)工艺路线生产的。这种工艺方法每生产一吨钢材就会平均产生约1.9吨二氧化碳直接排放。钢材总产量的23%(或4.12亿吨)是通过电炉废钢工艺路线生产的(平均每吨钢二氧化碳排放强度为140千克)。直接还原工艺路线产钢量约占6%,每吨钢二氧化碳排放量大约为650千克。

废钢基炼钢:有望大幅增长

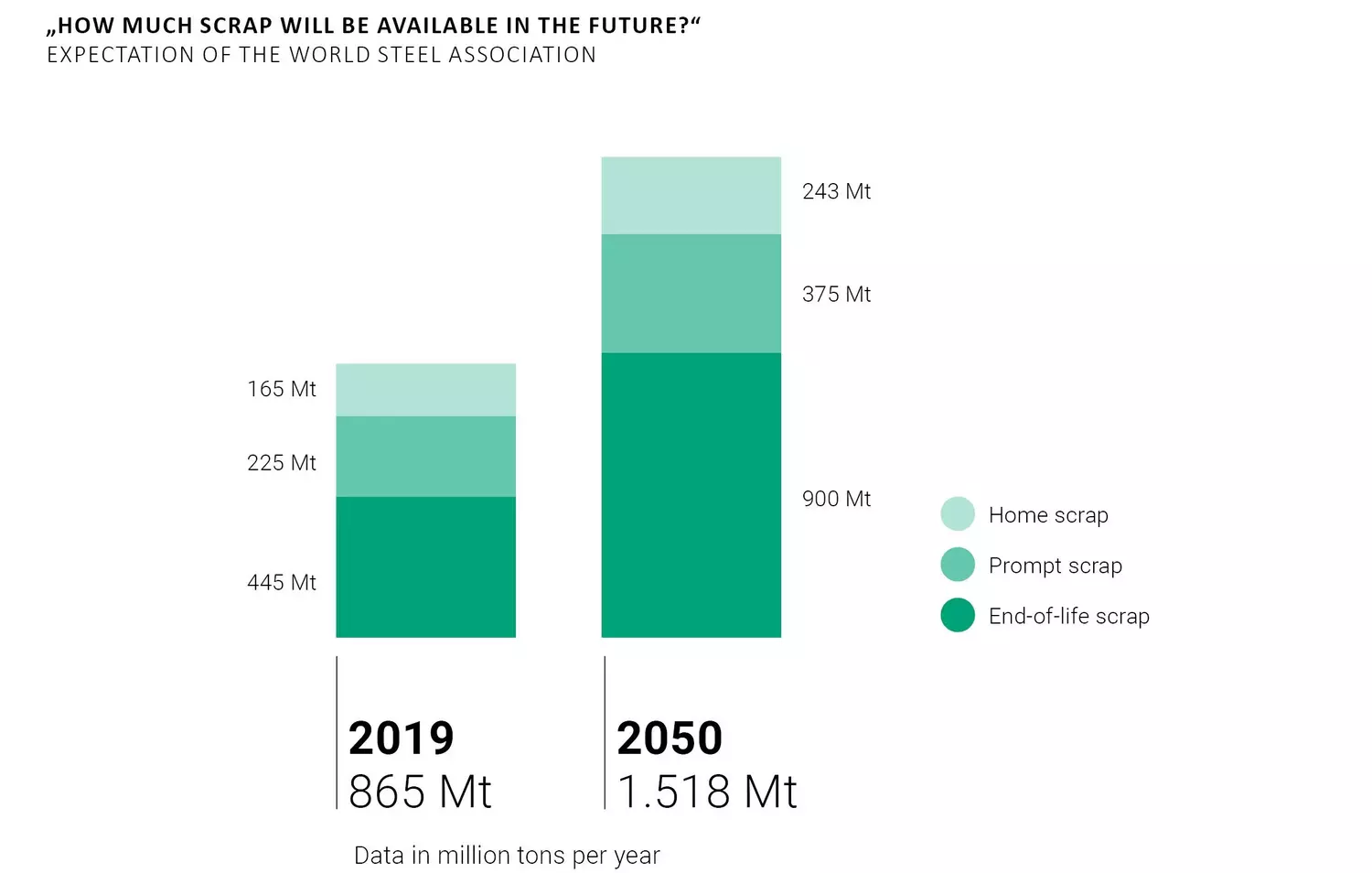

只要使用绿色电力,电炉炼钢工艺路线就是生产近零排放钢的最快方式。但未来将有多少废钢可用呢?世界钢铁协会预计,到2050年,废钢将从目前的4.45亿吨增加一倍以上,达到9亿吨左右。加上钢材加工过程中产生的废钢(加工废钢)和钢厂生产钢材过程中产生的内部废钢(自产废钢),我们预计每年可获得的废钢总量可达14亿吨以上。

然而,并非所有这些废钢都可用于电炉炼钢。就像现在一样,这些废钢的三分之一将被用于初级炼钢,即DRI-EAF(直接还原铁-电炉)路线,以及剩余部分废钢用于BOF转炉的冷却剂。由于电炉工序会有产量损失,我们可以预测通过直接回收废钢生产的钢产量在8.5亿吨到9亿吨之间。这意味着电炉钢产量占钢铁总产量的比例将从目前的23%提高到35%以上。然而,当地市场上的废钢供应量将受到贸易限制的影响。由于铜、铅和锡等杂质元素的浓度不断上升,有必要对废钢进行进一步稀释处理。

优质铁矿石供应量将成为一个限制因素

到2050年,电炉工艺路线所产的电炉钢可能占钢铁总产量三分之一,而其余三分之二将基于纯净原料。即使废钢可以大量供应,对于某些高品质等级的钢材来说,纯净原料无可替代。这是因为废钢中杂质元素积累使得二次冶金工艺路线上不可能生产所有钢种。

目前,大多数绿色钢铁项目都依赖于直接还原工厂。H2GS绿色钢铁是许多绿地项目的先驱,完全用绿氢、水力及其他可再生能源产生的绿电为能源进行冶金。

正如我们的蒂森克虏伯欧洲钢铁公司(thyssenkrupp Steel Europe)旗舰项目所展示的那样,在两步法工艺中,直接还原也可以取代现有钢铁厂的传统高炉。这个项目中,天然气将逐渐被氢气代替进行还原。我们开发的电熔炉(OBF,开放熔池熔炼炉)可以生产出铁水,并无缝集成到现有钢厂的设施中。

有几个关键障碍阻碍了直接还原工艺作为最终的解决方案。最重要的因素是,竖炉基直接还原需要使用高品质(铁品味67%以上和酸性脉石2%以下)的铁矿石球团。现在,运往全球市场的这种铁矿原料不到4,000万吨。

为了增加这些高品位球团的供应,必须投入大量资金来开发新的高品质铁矿石矿床,例如在西非或中非。尽管成本高昂并且会产生大量尾矿,对低品位矿石的选矿和富集还是会增加。在未来几十年中,我们很有可能还会针对更低品位铁矿石的直接还原,开发专有的技术。然而,虽然进行这些开发,高品味铁矿石的供应量仍将是一个关键因素。

绿色氢能之战

直接还原工艺路线的增长轨迹并非没有挑战。至少以中期来看,所有方案情景都预计天然气将被绿色氢取代,作为直接还原的还原剂。炼钢是氢气使用效率最高的领域,因为每吨氢气可节省约28吨的二氧化碳排放。然而,钢铁行业将面临对稀缺氢资源的激烈竞争。包括化工行业在内的其他行业也将目光投向氢气,以实现脱碳。此外,氢气在交通运输和热能生产方面的潜在应用也会增加对氢气的需求。

通过电解进行工业规模绿色氢气的制取需要风能和太阳能基础设施的大幅增加。高炉产能完全转变为绿氢基直接还原竖炉需要额外生产约4,600太瓦时电能,约占现在全球用电量的20%。这个数字本身就说明了未来挑战的程度。此外,地理上的限制使无处不在的绿氢不太可能得以规模化供应,因此氨成为了更为可行的氢载体。

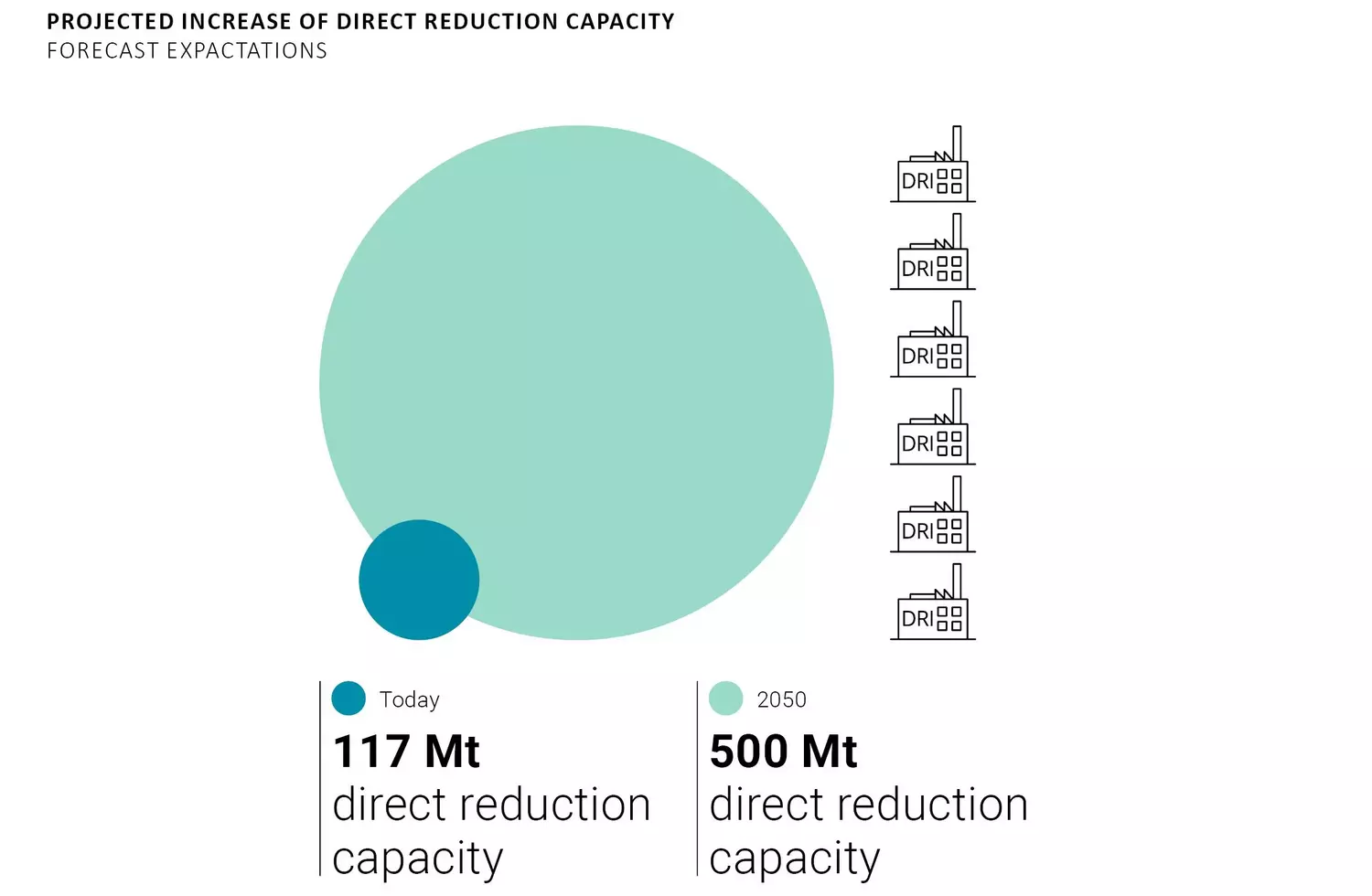

尽管存在这些复杂因素,仍有预测显示直接还原产能将从目前的1.17亿吨增长到2050年的近5亿吨。要实现这一目标,必须解决另一个瓶颈问题,工厂工程。近年来,全球平均每年新建2座全面的直接还原工厂。而为了实现每年大约1,500万吨的产能提升,每年需要建设6到8座直接还原(DRI)工厂。有鉴于此,我们正在大力投资于我们的工程设计和订单执行能力。

呼吁开放

总而言之,根据人均钢材消费量的发展,专家们估计全球年粗钢产量将在23.2亿至27.5亿吨之间。在较为保守的场景下,约20%(约5亿吨)的产量将来自直接还原工艺,而电炉炼钢工艺路线将占35%至40%(约9亿吨)的产量。此外,我们还将看到新工艺的出现,如目前正在开发中的铁矿电解法。即使在乐观的假设情况下,到2050年,这些新工艺路线的产能也不会超过5,000万至1亿吨。

不同地区和国家将会采取不同途径实现脱碳。在那些拥有高品质铁矿石资源和低成本能源(如太阳能和水力发电)的国家,直接还原技术将实现最显著的增长。另一方面,电炉炼钢工艺路线在废料资源供应不断增加的国家有望大幅扩张。在中国,随着20世纪末和21世纪初建立的钢厂设施更新换代,预计到2040年前后,废钢资源将大量涌入。

然而,所有预测也表明,在未来三十年中,高炉工艺路线将继续发挥主要作用。到2050年,全球粗钢产量的将近40%(约8.5亿吨)将继续以传统工艺路线来生产。因此,高炉向低碳排放运行的转化是钢铁工业脱碳的关键挑战。

高炉脱碳

为此,有两种互相依存的解决方案可用于高炉脱碳,蓝色高炉和EASyMelt。蓝色高炉始终是理想的第一步,它的优势在于投资成本低,因此有迅速地削减大约15%的碳排放的潜力。蓝色高炉的显著特点是合成气的生产和通过高炉下部炉身区域的新建围管进行合成气的喷吹。主要由一氧化碳和氢气组成的合成气,可作为还原性气体,替代焦炭,促进含铁炉料在炉身区域的还原。

这种还原性气体可以通过多种技术生产。其中一种是新的重整工艺,焦炉煤气和高炉煤气在重整炉中进行所谓的干式重整。在这个工艺中,甲烷、二氧化碳和水蒸气在高温下被重整转化。由于该工艺主要利用钢铁厂内排放的尾气,并且可以替代煤炭,因此被称为一种循环碳的方法。

以蓝色高炉为基础但超过其减碳潜力,西马克集团正在开发保尔沃特EASyMelt。这种电辅助合成气冶炼高炉是直接还原工艺的替代方案,也是填补铁矿石供应与绿色钢铁需求之间缺口的补充基石。在蓝色高炉技术的基础上,EASyMelt可以通过分步实施几种技术元素来实现,这些技术元素共同实现近零排放的炼铁。

这项工艺在能源的输入方面是灵活的,可增强应对供应短缺和市场波动的抵御能力,并且可以适应各种情况。但最重要的是,传统的烧结料仍可适用于EASyMelt,这避免了有限的(高品位)球团供应的激烈竞争。这种多功能性及其能源灵活性,可转化为极具竞争力的运行成本。