您的客户带着什么要求来找您?

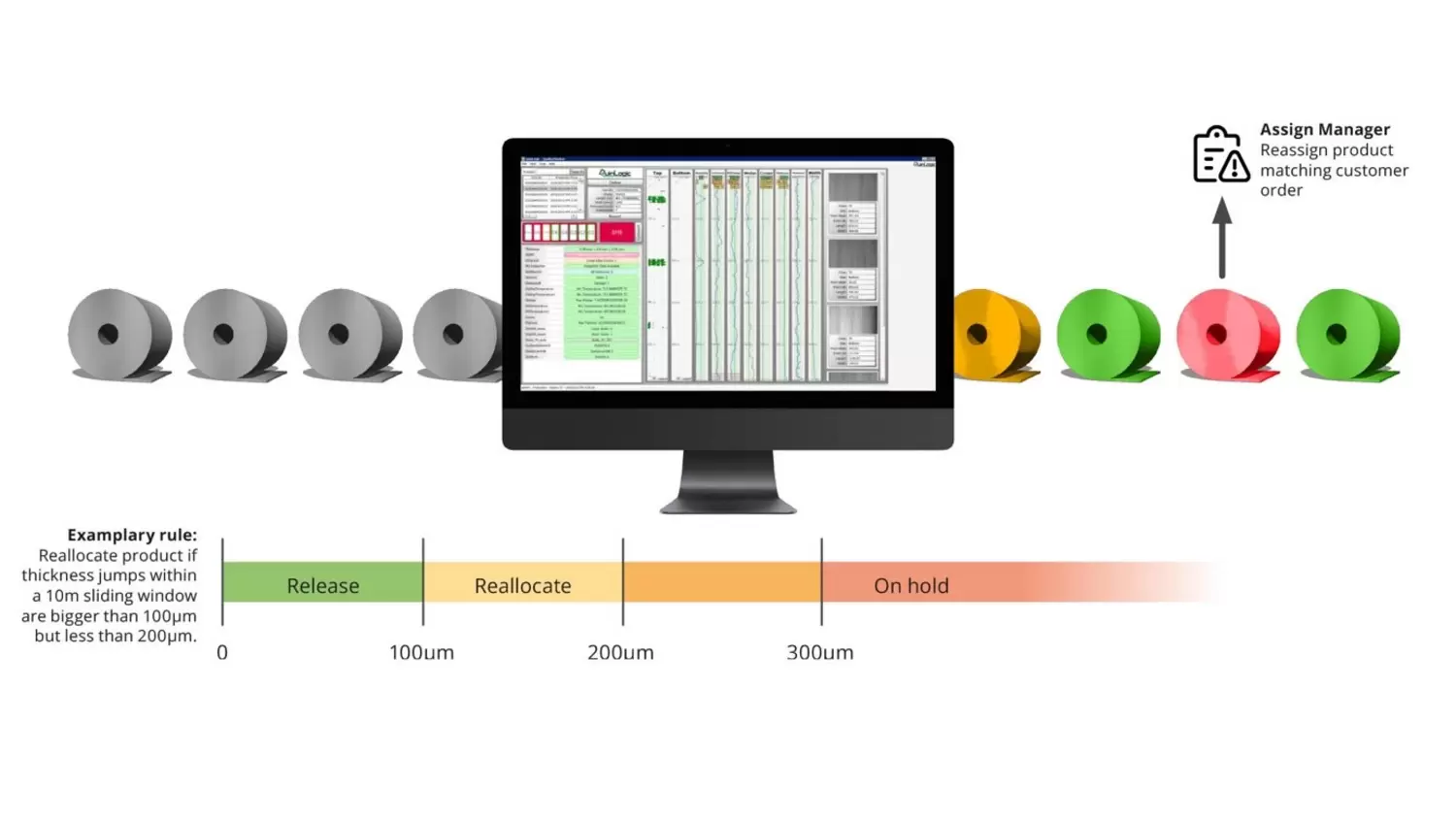

Evers:即使在今天,大多数钢厂的质量管理也不是自动化流程。钢厂的工作人员必须投入大量的时间和精力进行质量监控,以便找到造成偏差的根本原因。如果出现质量偏差,监控人员必须做出决定,必要时采取行动,例如降低卷材等级,或者在最坏的情况下报废卷材。客户向我们提出了一个具体要求:他们需要可靠的软件来实现卷材的自动放行,最好是适用于所有工艺步骤。我们的软件在质量管理领域处于市场领先地位。它可以自动放行没有缺陷的钢卷,为质量经理和专家提供支持。因此,质量经理可以集中精力处理有偏差的产品。效率的提高是显而易见的。这正是我们的客户所看重的,也是他们要求我们扩展其现有QES®系统的原因。他们的满意就是我们成功的证明。

QES®究竟是如何工作的?它有哪些特殊功能?

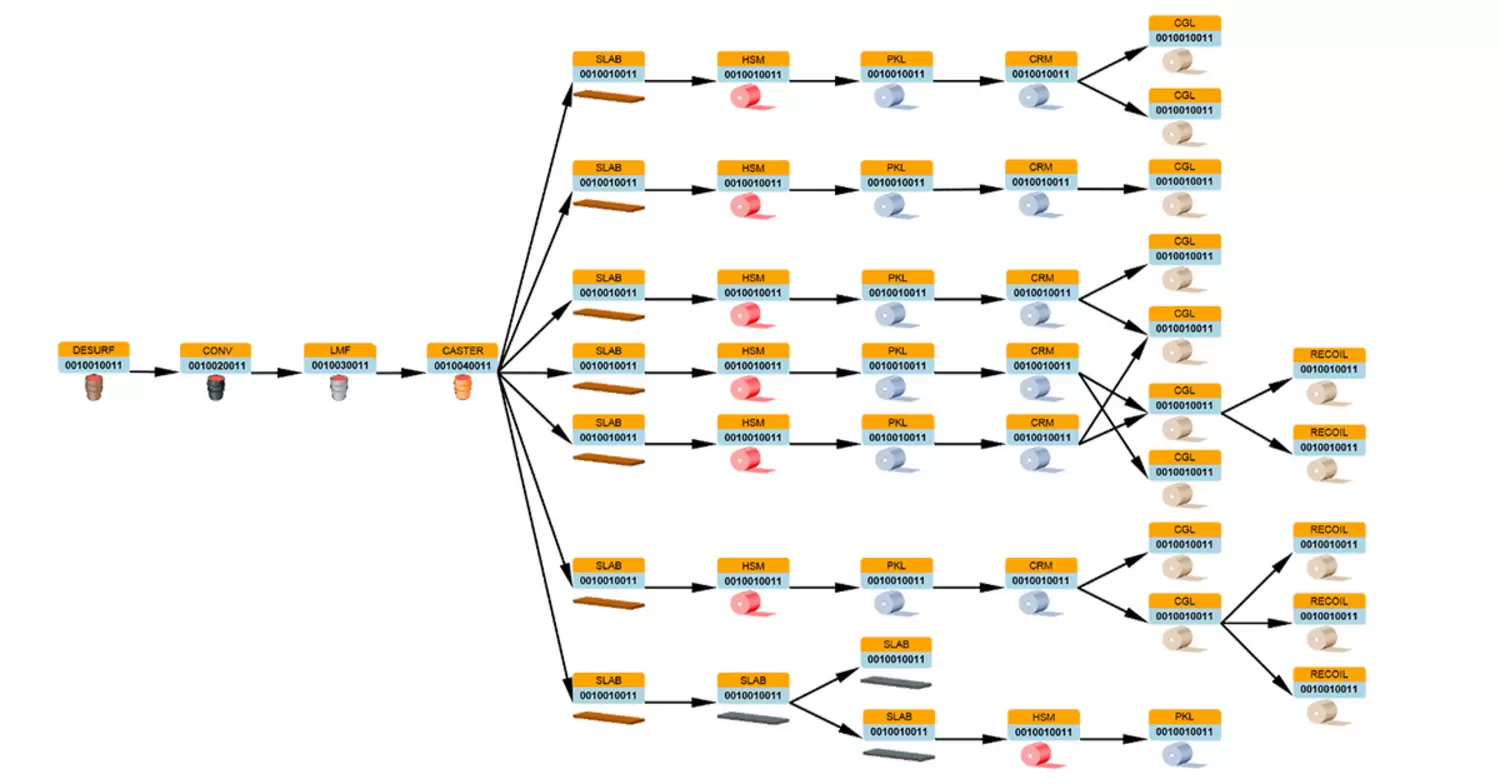

Sarova:对于钢厂来说,提供精确满足客户质量要求的钢卷非常重要。要防止质量偏差,就必须能够在生产过程中发现偏差。为此,QES® 使用来自所有生产阶段的综合过程、产品和质量数据,对从原材料到表面处理成品的质量进行分级。这些数据由西马克数据工厂集中收集和处理。对以前隐藏或未使用的可用数据进行提取和分析,从而在第一步中不断改进产品质量的自动分级,在第二步中通过分析相关性寻找根本原因。

这些分析结果可以转化为新的规则,从而使分级和钢卷自动放行更加精确--每天 24 小时,每周 7 天。如果原因可归结为上游工艺步骤,则可用于预测故障和缺陷,最好是在处理线的早期阶段。新生成的规则有助于我们从错误中吸取教训,使钢卷自动分级和放行过程更加可靠,并生产出质量更好的钢卷。

Evers: 通常情况下,项目开始后不久,放行率能达到 50%,通过评估质量偏差和随后制定更精确的规则,放行率会稳步上升。逻辑设计者模块可协助质量专家制定新规则和优化现有规则。

客户是否也能通过这种方式找出造成偏差的具体原因?

Evers: 是的,这就是我们的目标!基于规则的分级被用来精确定位质量偏差,而数据关联器(DataCorrelator)则分析其原因。QuinLogic 每年都会召开用户会议,向客户介绍新发布的软件,并收集进一步开发QES®的意见。这次会议提供了重要的见解:例如,在一条新的生产线上,关于带钢张力和表面缺陷群之间相关性的详细研究结果被用于优化该生产线,以确保更快地投入生产。在另一个例子中,确定了导致裂纹形成的几个参数的组合。

事实上,另一个模块对所有数据驱动型应用起着至关重要的作用:系谱学。它跟踪与钢卷有关的数据以及从液相到最终产品的控制结果。换句话说,每个钢卷的数据都可以追溯到其源头。使用系谱功能的客户表示,从上游工艺阶段开始跟踪卷材的工艺参数和质量数据,为优化工艺和质量开辟了新途径。

Sarova: 我们还知道,通过对偏差原因进行 “中和”和基于事实的分析,改善了质量或流程管理人员之间在流程相关阶段的合作与交流。这是另一个不可低估的效果!积极主动的质量管理被提升到了一个全新的高度。

QES®如何与其他系统通信?

Sarova: 数据集成与每项QES®实施相关联,支持不同生产阶段、部门和供应链之间的数字连接,使用户能够改善协作、协调和透明度。形象地说,QES®是一种 "数据章鱼",可连接和评估所有过程和工厂数据,并将其提供给其他系统(例如生产计划系统)使用。例如,可以根据相应的质量要求反复调整生产订单的顺序。

许多工厂业主在数据可用性方面遇到困难。QES®如何解决这一难题?

Evers: 许多钢厂的数据结构非常不统一,因此 QuinLogic 事先决定开发数据集成工作室等工具,支持数据的连接和统一访问。在这种情况下,数据仍保留在原始数据源中。我们的专家将数据源连接到 QES®,并为各自的QES®应用程序准备数据。准备步骤包括数据汇总(最小值、最大值、平均值等)以及将时间戳数据转换为基于位置的数据。这些汇总数据存储在QES®服务器上。

一些客户通过数据管理解决方案西马克数据工厂对QES®进行扩展。原始数据经压缩后集中存储在西马克数据工厂中。该解决方案不仅能存储原始数据,还能存储准备好的数据(计算数据、时间位置转换数据、汇总数据等)、元数据和谱系数据,供任何数据驱动型应用长期使用。此外,该解决方案还可进行数据清理和一致性检查。

这两种情况下需要集成的可用数据可以来自企业资源规划系统、过程或制造控制系统(如 MES)或其他数据库;此外,还可以集成来自宽度、厚度、板型、凸度、温度或带钢边部测量系统以及表面检测系统的数据。

数据是否也可以跨工厂交换?

Evers: 是的,这是可能的。我们在一些客户中实施了这种解决方案。通过这种方式,这些客户可以跟踪和分析返回到姐妹工厂的数据。

数字化应用能在多大程度上实现更可持续的生产?

Sarova: 智能质量管理不仅仅是防止向客户交付一个或多个缺陷产品。最重要的是,它首先要通过检测和消除导致生产缺陷的条件,确保这些缺陷不会发生。预测系统通过智能策略确保对工厂的控制,并利用基于机器学习的分析来避免生产问题。这也意味着可以对原料进行精确估算。因此,停机时间大大减少,这反过来又节省了宝贵的资源和能源。

减少二氧化碳排放是可持续生产的另一个方面。据专家称,钢铁和铝业的二氧化碳排放量约占全球排放量的 7%。钢铁生产企业每年排放 44 亿吨二氧化碳。西马克通过其智能软件解决方案,致力于实现向绿色钢铁生产的转变。其目标是提高产线的效率,优化设备的使用,提高产品质量,减少排放,最终节约能源和宝贵的资源。

QuinLogic 是市场上知名的软件解决方案开发商。你们为什么决定在西马克集团旗下运营?

Evers: 西马克集团拥有 150 多年的冶金设备工程经验和丰富的工艺专业知识。结合数字化技术,我们为客户提供一站式的产线和设备、服务和数字化服务。我们提供的解决方案可用于预测产线和设备的状况和产品质量,以及优化生产计划和高效能源管理。通过西马克,客户可以选择一家提供全面服务的供应商,从而实现生产的全面数字化。智能质量管理是西马克集团数字化产品组合的又一亮点,使我们能够在整个生产链中为客户集中资源并优化利用。