西马克CSP®(紧凑型带钢生产)技术是薄板坯连铸连轧技术的佼佼者,全球共有 30 多条业绩线。CSP®产线的典型配置包括连铸机、隧道炉、精轧机、冷却段和地下卷取机,单流年产 150 万吨热轧带钢,具有投资成本较低、产品种类丰富、收得率高等特点。CSP®产线采用单坯轧制或半无头轧制模式,可生产最终厚度小于一毫米的超薄产品。单坯轧制时,板坯在连铸机出口通过摆式剪分断成相应规格的卷材重量。在半无头轧制情况下,摆式剪将铸坯分断成倍尺,再由卷取机上游的高速剪将其分成若干个钢卷。

轧制模式

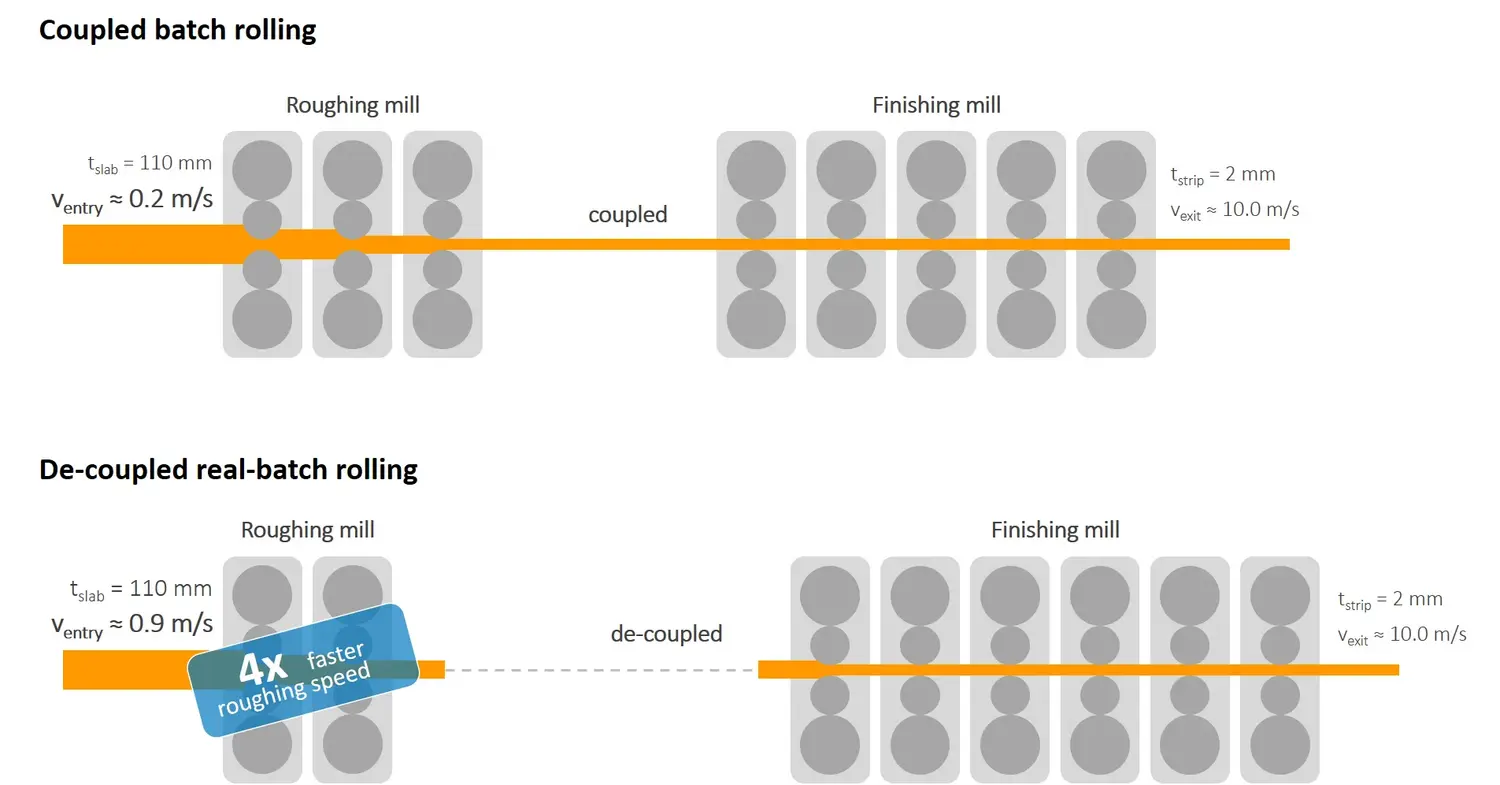

CSP®技术特点是单坯轧制和半无头轧制模式,而CSPCSP®Nexus则大大扩展其能力、实现真正的单坯轧制和无头轧制。为扩大产品种类和厚度,CSP®Nexus可将板坯厚度大幅增加到160 毫米,这种情况下需要使用粗轧。通过将粗轧机和精轧脱开、实现真正意义上的单坯轧制,这与传统热连轧的轧制工艺是一样的。

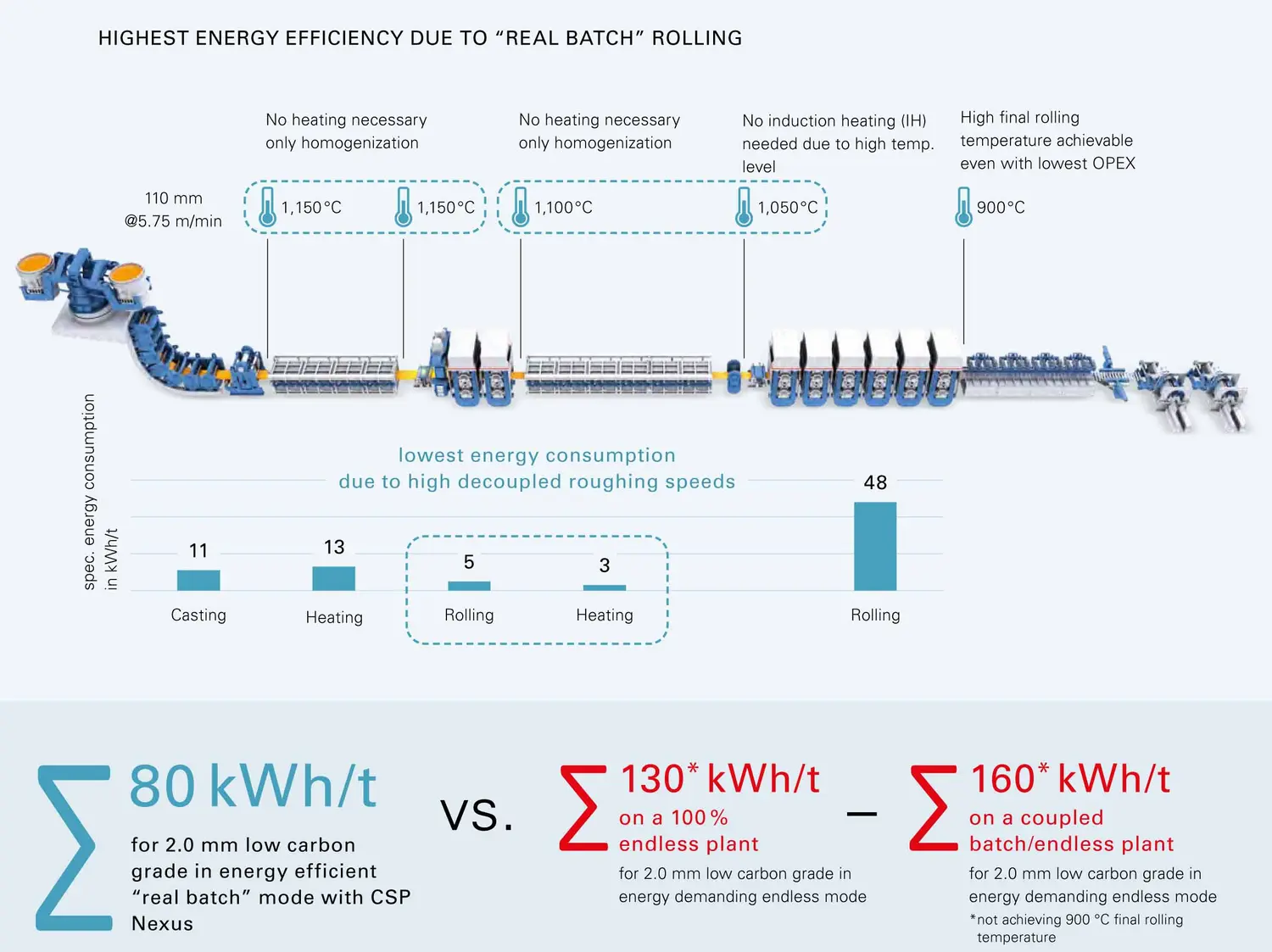

在薄规格、高强度和宽幅产品(如 AHSS 汽车钢)领域,其它连铸连轧技术以能源密集型的无头轧制为主,即连铸机与粗轧和精轧耦合,以生产所需的最终厚度。CSP®Nexus 与之相比的领先优势在于,它能够通过采用真正的单坯轧制模式生产绝大部分产品,仅在生产特定产品, 如小于1.0 毫米的超薄带钢时, 才运用能源密集型的无头轧制技术。

CSP®Nexus有哪些不同的轧制模式?

- 单坯轧制: 连铸机下游的摆式剪剪切出所需的卷重。轧机与连铸机脱开。

- 半无头轧制:连铸机生产超长板坯。卷取机上游的高速剪将带钢分切成所需卷重。轧机与连铸机脱开。

- 无头轧制:卷取机上游的高速剪分切出所需的卷重。连铸机、粗轧机和精轧机相互之间存在张力连接。

- 真正的单坯轧制:连铸机下游的摆式剪剪切出所需的卷重。连铸机、粗轧机和精轧机相互连接。

使用CSP® Nexus进行真正的单坯轧制

西马克集团在传统CSP®技术上更进一步开发出CSP®Nexus。 CSP® Nexus完美实现了最大限度的可持续性和最大限度的灵活性和生产能力。CSP®Nexus 具备迄今为止唯有传统热连轧才有的能力。其本质区别在于,CSP® Nexus 脱开粗轧和精轧、完美结合了传统的温度均匀性和CSP®技术的高效性;中间坯区域配备加热辊道,以确保温度均匀性。与其它连铸连轧技术的单坯轧制相比,这种单坯轧制模式具有多种优势,究其原因,其中粗轧机和精轧机直接连接在一起,因此必须以张力连接的方式工作。

为实现特定钢种的高能效生产,粗轧机的速度要大幅提高,从而最大限度地缩短粗轧的工作时间,这样温度损失也降到了最低,从而节省能源。特别是对于那些在单坯/无头产线中只能用无头模式生产的产品,可以实现最大的节能效果。在无头轧制模式下,由于无法灵活的选择最佳速度,因此其温度损失很大,需要通过感应式加热系统进行补偿。而CSP® Nexus 只在对工艺最有利的情况下才采用无头轧制。

此外,粗轧和精轧脱开后,可以独立选择最佳的粗轧速度,从而精确地设定中间坯的温度。对于热机轧制要求较高的产品(如 API 管线钢)来说,这一点尤为必要。

薄规格与高终轧温度相结合

对于某些产品,包括超低碳钢、硅钢或高强度低合金钢(HSLA)等,需要结合较薄的终轧厚度(例如小于2毫米)和较高的终轧温度(例如高于 880 ℃)。由于粗轧脱开后可大大提高粗轧速度,因此中间坯区域和精轧第一道次轧制的温度可大幅提高,其结果如下:

- 在终轧厚度相同的情况下,终轧温度大大提高或

- 在终轧温度相同的情况下,终轧厚度可以明显减薄

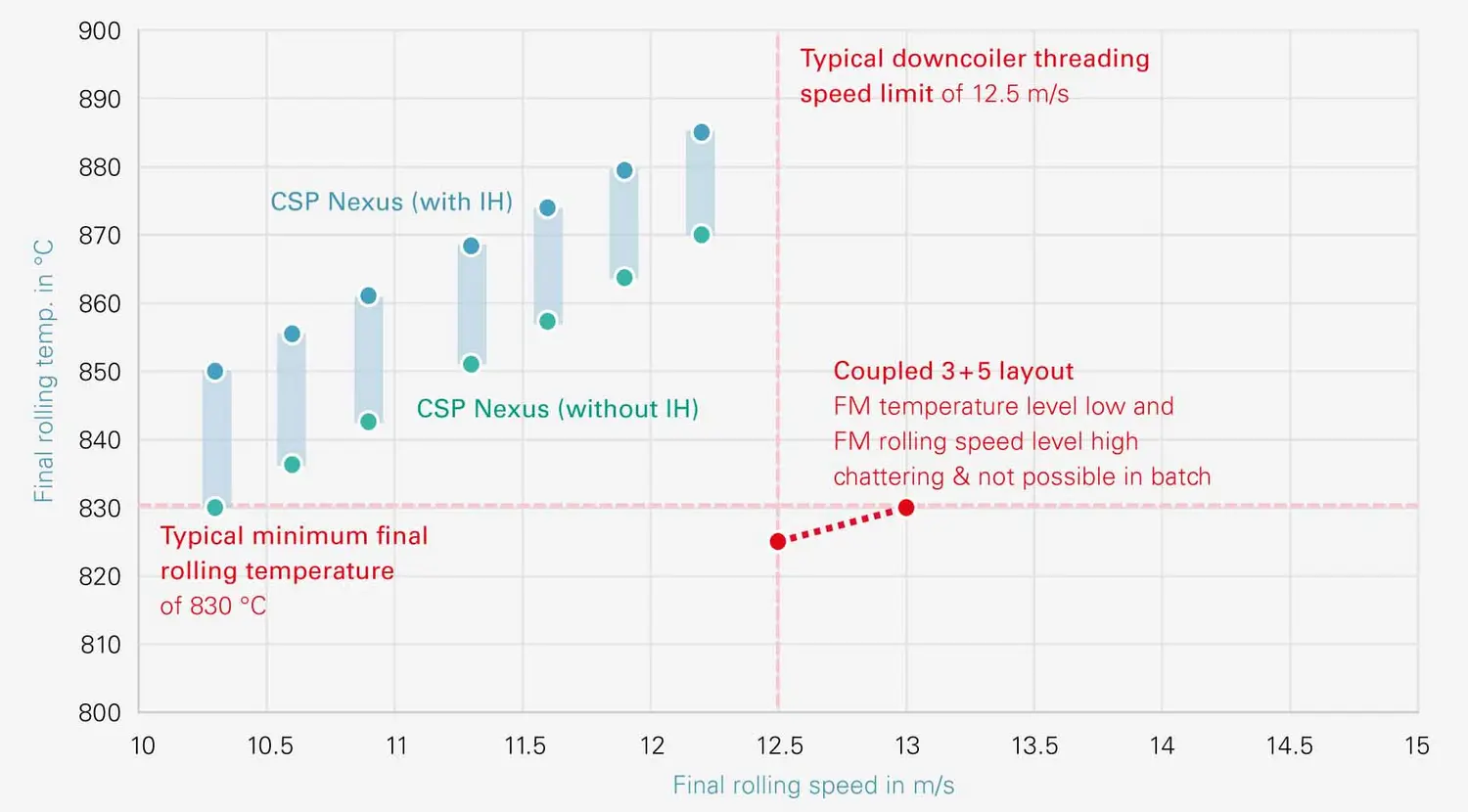

下图比较了不同技术的终轧速度和温度。它表明,使用CSP®Nexus,即使以中等轧制速度轧制薄规格,也能达到较高的终轧温度。

在粗轧和精轧连接的产线中,必须通过大功率感应式加热来补偿中间坯的较低温度。这就产生了一种情况,如果连接,则必须以低速通过,温度损失也相应较高。在单坯轧制过程中,粗轧和精轧连接的产线在带钢厚度较大时,精轧速度和温度水平就已经达到极限,为了避免轧机震动倾向和其他质量问题的显著增加,就只能更早地切换到能源密集型的无头轧制工艺。

而 CSP® Nexus 在工艺合理的情况下才采用无头轧制工艺。在生产超薄带材(小于1.0 毫米)时,轧制过程会得益于无头轧制带来的稳定性提高,这从另一方面佐证了无头轧制能耗更大。

与无头轧制相比,采用真正的单坯轧制的时候,从一卷带钢到另一卷带钢的厚度、宽度和钢种的变化要相对容易得多。在真正的单坯轧制过程中,还可以随时进行换辊,而无需中断浇次。因此,真正的单坯轧制能够设计出非常灵活的轧制工艺,同时确保高水平的产线利用率。

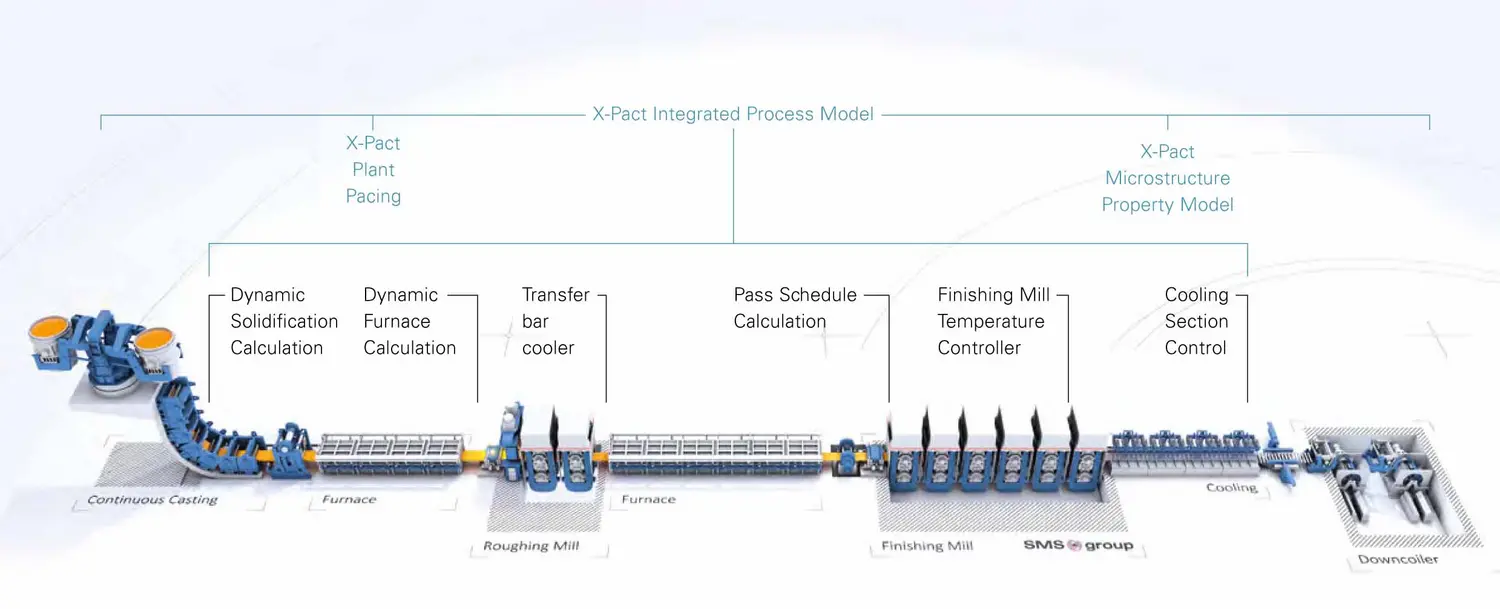

高效集成工艺模型

为提高工艺的整体能效,西马克在 2 级自动化系统中加入了X-Pact®综合工艺模型 (IPM)。该工艺模型协调现有的单个2 级模型,如X-Pact® 凝固控制、X-Pact® 轧制表计算(PSC)或X-Pact® 冷却段控制的结果,并考虑所有薄板坯从浇注到卷取的整个温度变化过程。它在保持目标尺寸和性能的同时,以最节能方式设置轧制前的工艺。根据实际生产计划,炉温可设置得尽可能低,以达到所需的最终机械性能和尺寸。此外,轧机机架中的轧制负荷以及冷却段中提高的速度水平,包括能源优化的水泵设置,都被考虑在内。

集成工艺模型还能提高生产率。该工艺可以对铸坯厚度进行优化以实现最高产量,同时确保轧制后达到理想的最终厚度和宽度。除了全面的工艺控制和模型外,X-Pact® 中心线控制是一个集成的带钢流量控制系统,可确保轧制工艺的稳定性。闭环控制回路可检测带钢中心线偏差,并为每个轧机机架计算适当的倾斜设定点。不同的轧制时序(带钢头部、中部和带钢尾部)采用不同的控制策略。西马克的一体式带钢纠偏系统包括机械式侧导板、用于调整轧辊辊缝的控制策略以及用于实时控制带钢位置的摄像测量系统。

真正的单坯轧制是在传统轧制工艺的基础上发展起来,西马克多年来在这一领域积累的丰富经验得以充分发挥。X-Pact® 凸度和板型控制(PCFC)系统的高灵活性和高质量是其独特的卖点。要以无头轧制模式为主运行的产线,必须将重点放在延长轧制周期上,因此其轧辊采用相应的磨损优化的辊身修磨,这意味着无法采用连续可变凸度(CVC®)技术。X-Pact® PCFC 模型与精轧机轧辊上定制的CVC®磨削技术相结合,可实现最高质量和灵活性。利用特殊的窜辊策略,如 "周期性工作辊窜辊",这些优势还可以与磨损优化的运行模式相结合。

基于以上众多优势,CSP® Nexus生产的最终产品极其可靠,不仅产线可靠性高,热轧带钢产品也实现卓越产品质量、满足严格的公差要求。正因如此,在过去几年中,西马克收到了越来越多的询价和订单,众多客户希望采用包括PCFC®模型在内的新型短行程CVC®系统来替换由其他供货商提供的工作辊弯辊和窜辊系统。